стальные стеклопакеты

Когда говорят ?стальные стеклопакеты?, многие сразу представляют себе что-то тяжелое, холодное и архаичное, вроде рам из советских цехов. Это первый и самый живучий миф. На деле, современные системы — это сложные инженерные конструкции, где сталь — это каркас, скрытый внутри, а вовсе не голая пластина. Второе распространенное заблуждение — что они всегда дороже и сложнее в монтаже, чем алюминиевые или ПВХ-аналоги. Это не аксиома, все упирается в конкретную задачу и качество профиля. Сам термин часто используют как маркетинговый крючок, но не каждый профиль с металлом внутри действительно можно назвать полноценным стальным стеклопакетом. Вот об этих подводных камнях и хочется порассуждать, исходя из того, что приходилось видеть и собирать своими руками.

Что скрывается за названием: конструкция vs. маркетинг

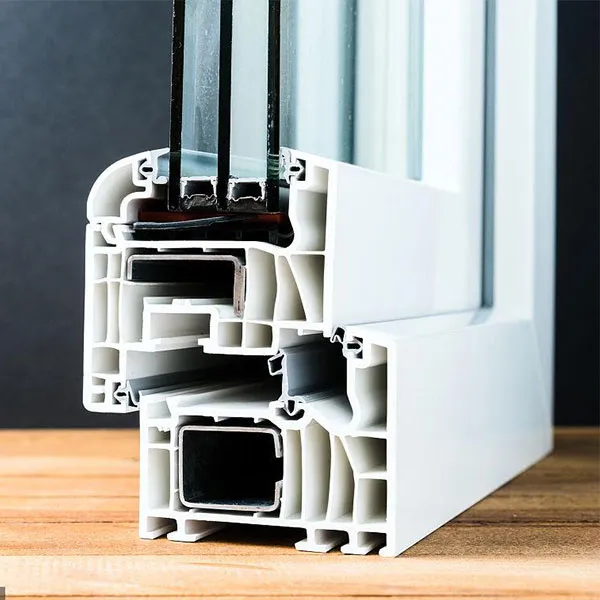

Итак, по порядку. Настоящий стальной стеклопакет — это, грубо говоря, коробка, где несущую функцию выполняет стальной профиль, обычно замкнутый, а снаружи он уже облицован чем-то еще — деревом, алюминием, иногда тем же ПВХ. Это как арматура в бетоне. Ключевое — именно замкнутый контур, часто прямоугольного или квадратного сечения. Именно он дает ту самую жесткость, ради которой все и затевается. Видел я, конечно, и ?гибриды?, где стальная вставка — просто П-образная пластина в камере ПВХ-профиля. Называть это стальным стеклопакетом язык не поворачивается — да, жесткость чуть выше, но до полноценных характеристик далеко. Это скорее компромисс для ценового сегмента.

А вот где сталь действительно незаменима, так это в промышленных объектах, больших проемах, или там, где нужна реальная защита. Помню проект склада с огромными витражами — там стояли как раз системы с терморазрывом и скрытым стальным сердечником. Заказчик сначала смотрел на алюминий, но когда прикинули ветровые нагрузки и необходимый срок службы без деформаций, выбор стал очевиден. Но и тут есть нюанс: сама сталь должна быть качественно оцинкована или покрыта, иначе в местах резки или микротрещин со временем может пойти коррозия, особенно в агрессивной среде. Это не теория, сталкивался с таким на одном объекте лет пять назад — экономили на покрытии, в результате через три года пошли рыжие подтеки на откосах.

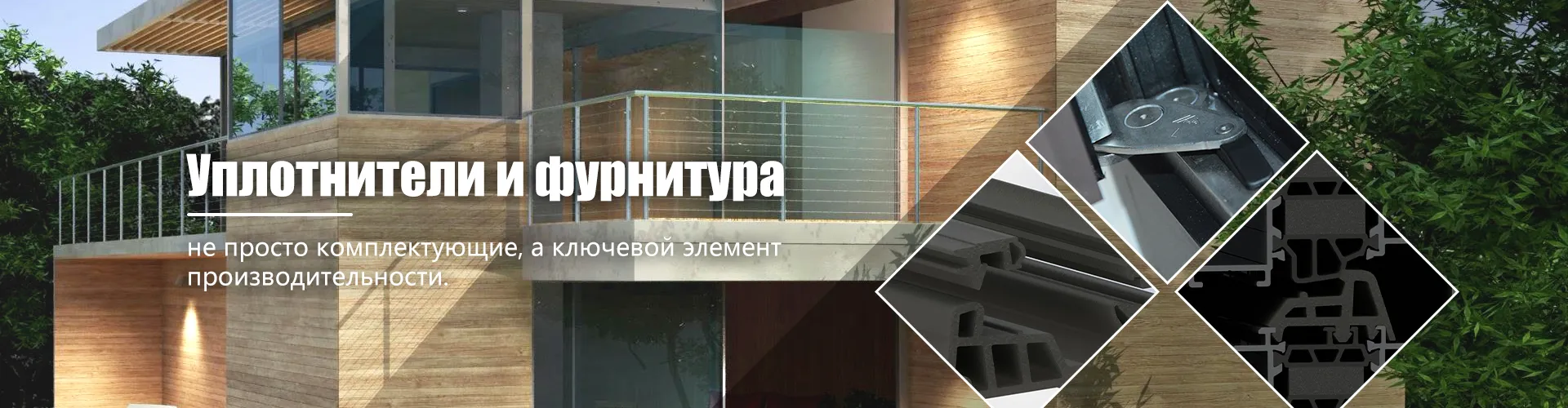

Еще один практический момент — вес створки. Со стальным каркасом он, естественно, выше. Это диктует требования к фурнитуре — обычные петли и механизмы могут не вытянуть. Приходится сразу закладывать усиленные варианты, что, конечно, влияет на смету. Но если сделать все правильно, то такая створка будет ходить как по маслу десятилетиями, без провисаний. Ошибка — попытаться сэкономить на фурнитуре. Результат предсказуем: перекошенная рама, разбитые углы и недовольный клиент.

Терморазрыв: не просто полоска пластика

Здесь многие производители, особенно те, кто только осваивает тему, грешат упрощениями. Терморазрыв в стальном профиле — это не просто вклеенная полиамидная вставка. Это рассчитанная система, которая должна разорвать мост холода по всей толщине профиля, при этом не теряя механической связи между внутренней и внешней частью. Видел образцы, где эта вставка была слишком тонкой или из дешевого пластика, который со временем деформировался от перепадов температур. В итоге — нарушение геометрии, сквозняки и конденсат.

Хороший пример грамотного подхода — некоторые системы, которые поставляет, например, ООО Ляонин Юхун Двери и Окна. На их сайте rainbowdw.ru можно увидеть, что компания позиционирует себя как современное предприятие с международным оборудованием. Что важно, в их ассортименте есть именно комплексные решения, где стальной сердечник интегрирован в профильную систему с расчетным терморазрывом. Это не просто ?окно со сталью?, а продуманная конструкция. Конечно, конечный результат всегда зависит от сборки на объекте, но наличие такой технологической базы у производителя — уже половина дела.

В своем опыте монтажа таких систем помню, как критически важно соблюдать технологию сборки углов. Сварка или механическое соединение стального контура должны быть герметичными. Однажды пришлось переделывать целый блок из-за того, что на заводе плохо проварили стык в углу. Визуально все было нормально, но при испытаниях на воздухопроницаемость этот угол дал течь. Пришлось демонтировать, отправлять назад. Урок: приемку таких конструкций нужно делать тщательно, еще до отгрузки на объект.

Область применения: не только заводские цеха

Стереотип, что стальные стеклопакеты — удел промзоны или холодных ангаров, давно устарел. Да, там они вне конкуренции по прочности. Но все чаще их используют в частной архитектуре — большие панорамные окна, зимние сады, входные группы. Особенно там, где важен минималистичный вид с тонкими переплетами, но при этом нужна высокая несущая способность. Сталь позволяет делать профиль уже, сохраняя жесткость, в отличие от алюминия, который для таких нагрузок пришлось бы делать очень массивным.

Еще один интересный кейс — реконструкция исторических зданий. Часто там есть требование сохранить внешний вид (деревянные рамы), но при этом поднять энергоэффективность до современных норм. Решение — дерево-алюминиевые или дерево-стальные комбинированные системы. Внутри — стальной силовой каркас, снаружи — точная копия исторической деревянной облицовки. Работа ювелирная, дорогая, но других вариантов часто просто нет. Сам участвовал в таком проекте, подбирали специальные краски и составы для защиты внешнего деревянного слоя, чтобы не было конфликта материалов со стальным основанием.

Но есть и ограничения. Например, в условиях прямой морской набережной с соленым воздухом к выбору марки стали и внешнего покрытия нужно подходить втрое внимательнее. Обычное порошковое покрытие может не выдержать. Тут нужны либо нержавеющие марки, либо дополнительные камерные системы защиты. Это удорожает проект, но иначе через несколько лет будет мучительно больно смотреть на результат.

Монтаж: тонкости, которые не пишут в инструкциях

Самая большая ошибка — монтировать стальные конструкции так же, как и ПВХ. Разница в коэффициенте линейного расширения, в весе, в требованиях к анкеровке. Если для пластикового окна часто хватает анкеров по периметру, то для стального блока нужно тщательно рассчитывать точки крепления, особенно в верхней части, чтобы створка не ?поехала? со временем под собственным весом. Часто используют не просто анкера, а специальные стальные кронштейны, которые компенсируют нагрузки.

Еще один нюанс — зазоры и запенивание. Поскольку сталь практически не ?дышит? от перепадов температур, монтажный шов должен быть особенно эластичным и долговечным. Пена низкой плотности или без последующей защиты от УФ-излучения и влаги — прямой путь к промерзанию по контуру. Всегда настаиваю на трехслойном шве: пена + пароизоляция изнутри + гидроизоляционная лента снаружи. Да, это дольше и дороже, но зато не будет сюрпризов через пару зим.

И про инструмент. Резка и подгонка стального профиля на месте — задача для хорошего инструмента с твердосплавными насадками. Пытаться пилить ?болгаркой? на глаз — гарантированно получить неровный торец и проблемы с последующей сборкой угла. Лучше, если все основные размеры и резки будут сделаны еще на производстве, как это и практикуют на серьезных предприятиях, вроде упомянутого ООО Ляонин Юхун Двери и Окна. Их подход, судя по описанию научного управления и профессиональных кадров, как раз предполагает минимум подгоночных работ на объекте, что в идеале и должно снижать риски монтажных ошибок.

Цена вопроса: где оправданы инвестиции

Да, стальные системы почти всегда дороже на этапе закупки. Но считать стоимость только по цене квадратного метра профиля — в корне неверно. Нужно считать жизненный цикл. Если мы говорим про объект с высокими нагрузками, проходную зону, или здание, где ремонт фасада сложен и дорог, то первоначальная переплата в 20-30% может окупиться уже через несколько лет отсутствием проблем с геометрией, регулировками и заменой.

Был у меня показательный случай с административным зданием, где на часть проемов поставили хорошие алюминиевые системы, а на наиболее нагруженные (южная сторона, большие створки) — стальные с терморазрывом. Через пять лет алюминиевые начали требовать регулярной подтяжки фурнитуры, появились небольшие деформации на самых больших створках. Стальные же — как стояли, так и стоят, без каких-либо вмешательств. Заказчик тогда признал, что сэкономил не там, где надо.

В итоге, выбор в пользу стальных стеклопакетов — это всегда инженерное решение, а не дань моде. Это ответ на конкретные вызовы: большие пролеты, высокие нагрузки, требования к безопасности, особая среда эксплуатации или архитектурная задача. Когда все факторы учтены, а монтаж выполнен без нарушений, результат получается капитальным, на десятилетия. А если задача решается более простыми средствами — возможно, сталь здесь и не нужна. Главное — не гнаться за ярлыком, а понимать, что именно скрывается за этими двумя словами в каждом конкретном случае.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

85 серия распашных окон и дверей

85 серия распашных окон и дверей -

Сдвижная москитная сетка карманного типа

Сдвижная москитная сетка карманного типа -

Распашные окна и двери

Распашные окна и двери -

Юйхун Системные Окна — ТПТ-70

Юйхун Системные Окна — ТПТ-70 -

Москитная сетка “рама в раме”

Москитная сетка “рама в раме” -

Серия 124 наружное открывание, внутренняя противомоскитная сетка

Серия 124 наружное открывание, внутренняя противомоскитная сетка -

90 серия распашных окон и дверей

90 серия распашных окон и дверей -

Подъёмная москитная сетка

Подъёмная москитная сетка -

Складная москитная дверь

Складная москитная дверь -

80 серия распашных окон и дверей

80 серия распашных окон и дверей -

Серия 112 заподлицо рама-створка

Серия 112 заподлицо рама-створка -

Серия 115 наружное открывание, внутренняя противомоскитная сетка

Серия 115 наружное открывание, внутренняя противомоскитная сетка