стаканы из закаленного стекла

Когда говорят ?стаканы из закаленного стекла?, многие сразу представляют себе что-то ?небьющееся?. И вот тут начинается самое интересное — а точнее, первое заблуждение. В нашей сфере, особенно когда речь идёт о смежных областях вроде производства стеклопакетов для окон и дверей, понимание сути закалки критически важно. Это не волшебный щит, а результат конкретного физического процесса, который, если его недопонять, приводит либо к пустым тратам, либо к реальным проблемам у клиента. Я много лет наблюдаю за этим, в том числе через призму работы с такими производителями полного цикла, как ООО Ляонин Юхун Двери и Окна — их подход к контролю качества на каждом этапе, от сырья до готового стеклопакета, хорошо показывает, где в этой цепочке рождается по-настоящему надёжный продукт, будь то окно или тот самый стакан.

Миф о ?небьющемся? и что на самом деле даёт закалка

Итак, первое, с чем сталкиваешься — ожидание чуда. Клиент или даже начинающий технолог думает: раз стакан закалённый, его можно ронять на плитку без последствий. Реальность жёстче. Закалка, по сути, создаёт в поверхностных слоях стекла устойчивые напряжения сжатия. Это радикально повышает механическую прочность (в 5-7 раз по сравнению с отожжённым стеклом) и термостойкость. Но ключевое свойство — это характер разрушения. Если уж перегрузка происходит и стекло лопается, оно рассыпается на мелкие, относительно безопасные осколки с тупыми гранями, а не на крупные острые ?ножи?. Для посуды это главный плюс с точки зрения безопасности. Но уронить закалённый стакан с метра на бетон — это всё равно лотерея. Всё зависит от точки удара, энергии, дефектов кромки. Об этом почему-то редко пишут в рекламных буклетах.

Вот здесь опыт подсказывает важную деталь: качество исходного стекла. Нельзя закалить брак. Пузырь, свиль, микротрещина на кромке — всё это станет концентратором напряжения. На крупных производствах, где налажен полный цикл, как на том же rainbowdw.ru, этому уделяют пристальное внимание. Их профиль — окна и двери, но принцип тот же: контроль сырья. Для стаканов это ещё критичнее, ведь площадь мала, а нагрузка на кромку при использовании — циклическая. Видел партии стаканов, которые трескались просто от наливания горячего чая — виной всему были невидимые глазу повреждения, полученные ещё до закалки при резке или шлифовке.

Поэтому мой главный тезис: закалённое стекло — это не абсолютная защита от удара, а гарантия безопасности при разрушении и повышенная стойкость к перепадам температур. Истинная ценность продукта раскрывается, когда вся цепочка — от песка до готового изделия — под контролем. Специализированные предприятия, сфокусированные на стекле, это понимают. Как понимают это и в ООО Ляонин Юхун Двери и Окна, где научный менеджмент и профессиональные кадры выстроили процесс, исключающий поставку некондиционного стекла в производство стеклопакетов. Для посуды этот стандарт должен быть, на мой взгляд, ещё выше.

Технологическая цепочка: где таится дьявол

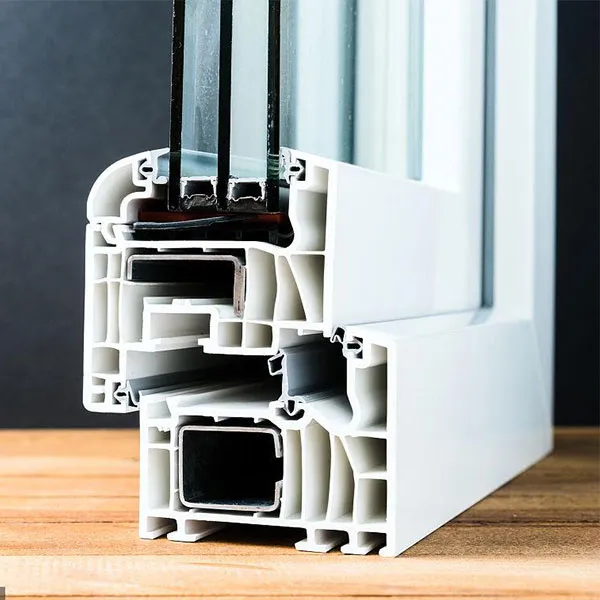

Если разбирать процесс, то закалка стаканов — это высший пилотаж. Не каждый цех, работающий с листовым стеклом для мебели или фасадов, возьмётся за такую формовку. Основные этапы: резка заготовки, придание формы (прессование или выдувание), обработка кромки, мойка, нагрев до температуры закалки (около 650-680°C) и затем быстрое, равномерное охлаждение обдувом. Кажется, всё просто. Но именно на этапе нагрева и охлаждения происходит 80% брака при неправильном режиме.

Например, неравномерный нагрев. Печь должна быть идеально откалибрована. Если в одной зоне температура выше, в стекле возникают внутренние напряжения, которые приведут к спонтанному разрушению позже, может, даже через месяц. У меня был случай: приняли партию казалось бы идеальных стаканов, а через две недели хранения на складе несколько штук просто лопнули без причины. Лабораторный анализ показал как раз ?пережог? в отдельных зонах. Поставщик, мелкий цех, экономил на обслуживании печи.

Охлаждение — второй критический пункт. Воздушные сопла должны создавать абсолютно симметричный поток вокруг такой сложной формы, как стакан. Малейший перекос — и напряжение распределится некорректно. Прочность будет неоднородной. Это та самая ситуация, когда стакан выдерживает падение с высоты, но лопается от ложечки, слегка стукнувшей по стенке. Крупные игроки, будь то производители посуды или, для примера, компания по производству окон и дверей с полным циклом, вкладываются в современное оборудование с компьютерным управлением именно для минимизации таких рисков. На сайте ООО Ляонин Юхун как раз упоминаются ?международное оборудование? и ?профессиональные кадры? — в стекольном деле это не красивые слова, а необходимость. Без этого о стабильном качестве можно забыть.

Практические нюансы и ?подводные камни? в использовании

Перейдём к практике. Допустим, стакан изготовлен идеально. Что дальше? Первое — маркировка. Настоящее закалённое стекло часто имеет лазерную маркировку или штамп. Её отсутствие — первый красный флаг. Второе — звук. При лёгком постукивании качественный закалённый стакан издаёт более звонкий, высокий и продолжительный звук по сравнению с обычным. Это субъективно, но с опытом начинает работать.

Теперь о том, что не любят обсуждать продавцы. Закалённое стекло НЕЛЬЗЯ механически обрабатывать после закалки. Нужна другая форма, другая высота? Никаких алмазных кругов или стеклорезов. Изделие мгновенно разрушится. Это накладывает огромные ограничения на логистику и складирование. Бить друг о друга их нельзя, нужны прокладки. Кромка, хоть и обработанная, остаётся зоной повышенного внимания. Скол на кромке — это почти гарантированное будущее разрушение.

И ещё один момент, который важен для HoReCa или активного домашнего использования — стойкость к царапинам. Твёрдость у стекла после закалки не меняется. Его по-прежнему можно поцарапать тем же алмазом или абразивным порошком. Поэтому мытьё жёсткими металлическими губками — табу. Микроцарапины снижают визуальную прозрачность и, что важнее, могут стать очагами для развития трещин при следующем термическом ударе (например, если в поцарапанный стакан налить кипяток).

Связь со смежными отраслями: почему опыт производителей окон важен

Здесь хочется сделать отступление и провести параллель. Казалось бы, при чём тут двери и окна? Но именно в этой отрасли, где требования к безопасности, энергоэффективности и долговечности стекла запредельно высоки, и оттачиваются многие принципы. Возьмём производство многослойного или закалённого стекла для стеклопакетов. Технология контроля однородности, чистоты, отсутствия внутренних дефектов — она общая.

Когда я изучал подход ООО Ляонин Юхун Двери и Окна к формированию своего производства, меня struck мысль о системности. Современное предприятие, о котором говорится в их описании, — это не просто цеха с станками. Это выстроенная система, где научное управление и специализированная отраслевая экспертиза позволяют прогнозировать и исключать риски. Для стаканов из закалённого стекла такая системность нужна не меньше. Проблема многих мелких производителей — они работают ?на поток?, экономят на предварительном контроле сырья и калибровке печей. Крупный же игрок, будь то в оконном или посудном бизнесе, не может себе этого позволить — репутация дороже.

Конкретный пример: контроль температуры закалки. В оконном производстве для больших листов это делается с помощью пирометров и тепловизоров, данные с которых стекаются в единую систему. Для стаканов, конечно, масштаб другой, но принцип тот же — непрерывный мониторинг, а не выборочные проверки. Именно это даёт стабильность партии. И когда на сайте компании видишь фразу ?сформировала современное предприятие... с научным управлением?, понимаешь, что речь идёт именно о таком, технологически подкованном подходе. Для конечного потребителя стаканов это значит одно: шанс получить изделие с предсказуемыми и высокими характеристиками выше, если оно сделано в рамках подобной строгой системы, даже если сама компания не выпускает посуду.

Выводы и итоговые соображения

Так к чему же всё это? Стаканы из закаленного стекла — отличный продукт, но его выбор должен быть осознанным. Это не панацея, а результат сложной, капризной технологии, чувствительной к любым нарушениям. Идеальный стакан рождается там, где есть контроль на всех этапах: от безупречного сырья и точной формовки до идеально отлаженного режима закалки и бережной постобработки.

Опыт из смежных, но требовательных отраслей, таких как производство стеклопакетов для современных окон и дверей, только подтверждает это. Где бы ни производилось стекло — в Китае, как у упомянутой компании, или в Европе — ключевое значение имеют не столько географические метки, сколько внедрённые стандарты и культура производства. Наличие современного оборудования, профессиональной команды и системного менеджмента — вот что отличает качественный продукт от рыночного ширпотреба.

Поэтому, выбирая такие стаканы, стоит интересоваться не только красивым дизайном, но и тем, кто и как их делает. Есть ли у производителя собственная лаборатория? Как он контролирует температурные режимы? Как обрабатывает кромку? Ответы на эти вопросы скажут о продукте больше, чем любые рекламные слоганы о ?сверхпрочности?. В конце концов, хорошее закалённое стекло — это тихая, надёжная работа инженеров и технологов, которую мы, пользователи, просто не замечаем, пока наслаждаемся чаем из прочного и безопасного стакана.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Серия 124 наружное открывание, внутренняя противомоскитная сетка

Серия 124 наружное открывание, внутренняя противомоскитная сетка -

Складная москитная дверь

Складная москитная дверь -

Юйхун Системные Окна — ТПТ-65

Юйхун Системные Окна — ТПТ-65 -

Встроенное жалюзийное стекло

Встроенное жалюзийное стекло -

Сдвижная москитная сетка карманного типа

Сдвижная москитная сетка карманного типа -

Серия 109 наружное открывание, внутренняя противомоскитная сетк

Серия 109 наружное открывание, внутренняя противомоскитная сетк -

Окно с микропроветриванием

Окно с микропроветриванием -

Раздвижно-откидное окно

Раздвижно-откидное окно -

Дверь-окно интегрированная распашная

Дверь-окно интегрированная распашная -

Серия 115 наружное открывание, внутренняя противомоскитная сетка

Серия 115 наружное открывание, внутренняя противомоскитная сетка -

Распашная москитная сетка

Распашная москитная сетка -

Стеклопакет

Стеклопакет