состав стеклопакета

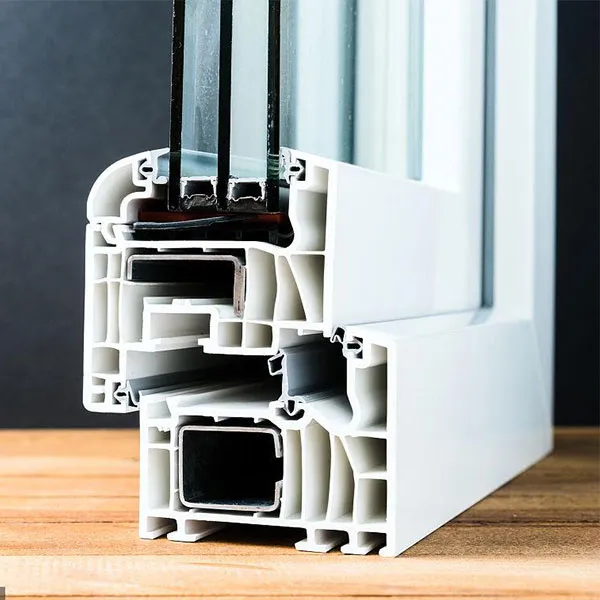

Когда говорят про состав стеклопакета, многие сразу думают о количестве камер или толщине стекла. Но это лишь верхушка айсберга. На деле, ключевое — это взаимодействие всех компонентов: самих стекол, дистанционной рамки, адсорбента и герметиков. Частая ошибка — гнаться за максимальным числом камер, забывая про качество сборки и тип межстекольного пространства. У нас в ООО Ляонин Юхун Двери и Окна бывали случаи, когда клиент требовал трёхкамерный пакет для умеренного климата, а по факту получал проблемы с избыточным весом створки и конденсатом из-за неправильно подобранной дистанционной рамки. Вот с этого, пожалуй, и начнём.

Стекло: основа, которую часто недооценивают

Казалось бы, что тут сложного — стекло оно и есть стекло. Но нет. В составе стеклопакета важен не только тип (флоат, низкоэмиссионное, мультифункциональное), но и его толщина, а также обработка кромки. На нашем производстве, ссылку на которое можно найти на https://www.rainbowdw.ru, мы сталкивались с тем, что неотполированная кромка — это будущая точка напряжения. При температурных перепадах микротрещины могут пойти именно оттуда. Поэтому мы всегда проверяем этот нюанс, даже если стекло поставляется якобы готовым к сборке.

Ещё один момент — выбор покрытия. I-стекло или K-стекло? Для большинства объектов в средней полосе России достаточно i-стекла, оно даёт хорошее сопротивление теплопередаче. Но был у нас проект для склада с большими витражами — там пришлось комбинировать: наружное стекло — мультифункциональное, внутреннее — с мягким покрытием. Это как раз к вопросу о том, что состав стеклопакета — это всегда расчёт под конкретные условия, а не просто выбор из каталога.

Толщина стекла. Часто слышу: ?Да ставьте самое толстое, чтобы прочнее?. Но увеличение толщины, скажем, с 4 мм до 6 мм, при прочих равных, улучшает звукоизоляцию не так значительно, как изменение конструкции самого пакета (разнотолщинные стёкла, асимметричная сборка). Зато вес растёт существенно, и это нагрузка на фурнитуру. Приходится объяснять, что иногда лучше вложиться в качественную дистанционную рамку с терморазрывом, чем утяжелять конструкцию.

Дистанционная рамка: не просто ?полоска алюминия?

Вот здесь, пожалуй, больше всего мифов. Многие до сих пор считают, что рамка — это просто форма для удержания стёкол на расстоянии. На самом деле, её материал и конструкция критически влияют на точку росы и долговечность всего пакета. Стандартная алюминиевая рамка — это мостик холода. В последние годы мы в ООО Ляонин Юхун Двери и Окна практически перестали её использовать в проектах, где важен комфорт. Перешли на тёплые рамки — из нержавеющей стали с полимерным покрытием или композитные материалы.

Помню, лет пять назад экспериментировали с одной новой для нас полипропиленовой рамкой. Производитель обещал отличные показатели. Но на испытаниях, когда имитировали резкие перепады влажности, вторичный герметик по периметру начал отслаиваться. Оказалось, коэффициент теплового расширения материала рамки не совсем сочетался с нашим стандартным бутиловым герметиком. Пришлось подбирать другой. Это тот случай, когда состав стеклопакета требует проверки всех компонентов на совместимость, а не только их отдельных характеристик.

Ширина рамки. Тут тоже не всё однозначно. Узкая рамка (например, 6 мм) даёт визуально более лёгкий профиль окна, но для энергоэффективности в наших условиях часто лучше рамка 16-18 мм с аргоном. Всё зависит от формулы: стекло — газ — стекло. Иногда выгоднее сделать чуть шире межстекольное пространство, чем ставить второе низкоэмиссионное покрытие.

Герметизация: где и почему она ?плывёт?

Первичный герметик — это обычно бутиловая масса, её задача не допустить проникновения водяного пара в межстекольное пространство. Вторичный — полисульфидный или силиконовый — обеспечивает механическую прочность. Проблема в том, что на многих мелких производствах экономят именно на первичном герметике, наносят его прерывистой полосой. В итоге через пару лет в углах стеклопакета появляется конденсат, а потом и плёнка. Мы в своём цеху перешли на нанесение бутила сплошной экструзионной линией — это дороже, но зато даёт гарантию на отсутствие протечек пара.

Был печальный опыт с одним поставщиком герметиков. Партия вроде бы прошла входной контроль, но через полгода на объектах начали жаловаться на едва уловимый запах из межстекольного пространства. Разобрались — в составе вторичного герметика оказались летучие компоненты, которые в замкнутом объёме давали такую реакцию. С тех пор работаем только с проверенными материалами и всегда требуем полные технические паспорта. Это к вопросу о том, что качественный состав стеклопакета — это и химическая стабильность всех его слоёв.

Контроль качества герметизации — это не только визуальный осмотр. Мы выборочно отправляем готовые пакеты на испытания в камеру тепла-холода-влаги. Особенно это важно для продукции, которая идёт на объекты с повышенными требованиями, например, медицинские учреждения. Там малейшая разгерметизация — это риск.

Наполнение: аргон, воздух или что-то ещё?

Аргон — это уже стандарт для энергоэффективных окон. Но тут есть нюанс: его плотность выше, чем у воздуха, поэтому при неправильной сборке и малейшей разгерметизации он просто улетучится, и вы получите обычный воздушный пакет, но заплатили за инертный газ. Мы на производстве после закачки аргона проверяем пакеты газоанализатором — не доверяем только показаниям оборудования на линии.

Воздух — не враг. Для многих типовых домов в умеренном климате правильно собранный двухкамерный стеклопакет с осушенным воздухом работает отлично. Гнаться за аргоном только потому, что ?сосед поставил?, не всегда разумно. Иногда лучше эти средства вложить в более широкий профиль или качественную фурнитуру. На сайте нашей компании https://www.rainbowdw.ru мы стараемся объяснять эти моменты, чтобы клиент делал осознанный выбор.

Слышал про эксперименты с криптоном — для очень узких рамок или сверхвысоких требований по теплозащите. Но стоимость запредельная, и в массовом производстве, как у нас в ООО Ляонин Юхун Двери и Окна, это пока экзотика. Хотя для панорамного остекления элитного объекта однажды использовали — заказчик был готов платить за каждый процент энергоэффективности.

Сборка: где теория сталкивается с практикой

Всё, что описано выше, — мертво без качественной сборки. Автоматическая линия — это хорошо, но человеческий глаз и опыт всё ещё незаменимы. Например, контроль чистоты стекла перед сборкой. Мельчайшая пылинка или жировое пятно внутри пакета — это брак. У нас операторы перед загрузкой стекла в линию всегда проверяют поверхность под косым светом.

Температурно-влажностный режим в цеху. Раньше не придавали этому большого значения, пока не столкнулись с тем, что летом, при высокой влажности, адсорбент в дистанционной рамке частично насыщался влагой ещё до закрытия пакета. В итоге его ресурс по осушению межстекольного пространства сокращался. Пришлось устанавливать осушители в цеху и строго контролировать этот параметр. Это та самая практическая деталь, которую в теории часто упускают, обсуждая состав стеклопакета.

Маркировка. Казалось бы, мелочь. Но правильная маркировка с указанием толщин стёкол, типа наполнения, даты изготовления — это не только для ГОСТа. Это для монтажников на объекте, чтобы они не перепутали, и для будущего, если вдруг потребуется замена одного пакета. Мы маркируем каждый, даже если это удлиняет процесс на секунды.

В итоге, когда меня спрашивают про оптимальный состав стеклопакета, я всегда отвечаю: ?Смотря для чего?. Нет универсального решения. Для дачи в Подмосковье, для фасада бизнес-центра в Москве и для квартиры в ветром районе — это будут разные формулы. Главное — понимать, как каждый компонент влияет на общее поведение конструкции, и не экономить на том, что действительно важно для конкретного случая. А проверить это можно только опытом, иногда и своим, иногда — коллег по цеху, как в нашем современном предприятии ООО Ляонин Юхун Двери и Окна, где производство строится на профессиональных кадрах и научном подходе к управлению. Всё остальное — просто слова в каталоге.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Двери “KFC”/распашные двери с напольным доводчиком

Двери “KFC”/распашные двери с напольным доводчиком -

Распашная москитная дверь

Распашная москитная дверь -

Дверь-окно интегрированная распашная

Дверь-окно интегрированная распашная -

Серия 124 наружное открывание, внутренняя противомоскитная сетка

Серия 124 наружное открывание, внутренняя противомоскитная сетка -

Встроенное жалюзийное стекло

Встроенное жалюзийное стекло -

85 серия распашных окон и дверей

85 серия распашных окон и дверей -

Подъемно-раздвижная дверь

Подъемно-раздвижная дверь -

Распашные окна и двери

Распашные окна и двери -

Москитная сетка “рама в раме”

Москитная сетка “рама в раме” -

Раздвижно-откидное окно

Раздвижно-откидное окно -

Серия 109 наружное открывание, внутренняя противомоскитная сетк

Серия 109 наружное открывание, внутренняя противомоскитная сетк -

Серия 106 заподлицо рама-створка

Серия 106 заподлицо рама-створка