производим стеклопакеты

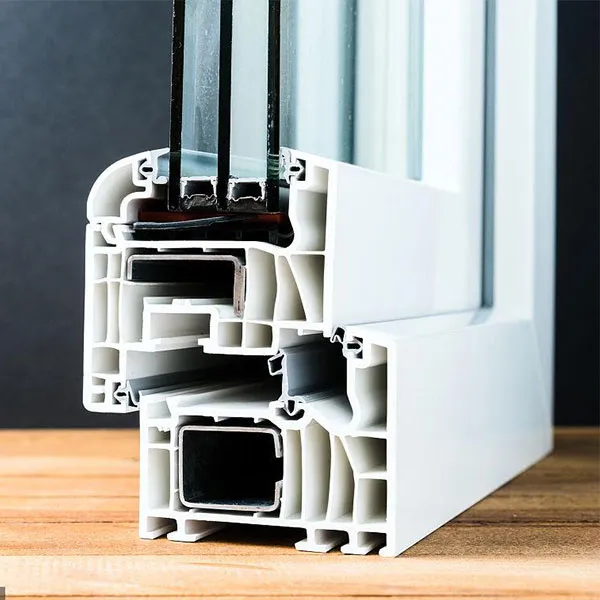

Когда говорят ?производим стеклопакеты?, многие сразу думают о стекле и дистанционной рамке. Но это только верхушка айсберга. Гораздо важнее то, что между стеклами — климат, который ты создаешь внутри камеры. Вот об этом редко пишут в рекламных брошюрах.

Сырье — это не только стекло

Начинал я, как многие, с мысли, что главное — купить хорошее стекло-сырец. Заказывали у крупных поставщиков, казалось, все в порядке. Но потом начались проблемы с точностью резки. Оказывается, даже у проверенного поставщика партии могут ?гулять? по толщине на доли миллиметра. Для обычного окна это, может, и не критично, а для панорамного остекления или витрины — уже брак. Пришлось вкладываться в свой контрольный стенд для замера толщины на входе. Теперь каждую партию проверяем, и брак отправляем обратно. Это больно бьет по графику, но дешевле, чем переделывать готовый стеклопакет.

А еще молекулярное сито в дистанционной рамке. Раньше брали то, что предлагали. Пока не столкнулись с тем, что в некоторых регионах с очень высокой влажностью на стеклах внутри камеры через пару лет появлялся легкий туман. Проблема была как раз в сите — его влагопоглощения не хватало для таких условий. Теперь мы, например, в ООО Ляонин Юхун Двери и Окна для заказов в приморские районы используем сито с увеличенной емкостью и обязательно это оговариваем в спецификации. Это тот самый нюанс, который отличает просто сборку от осмысленного производства.

И да, герметик. Двухкомпонентный полисульфидный — стандарт. Но как его наносят? Автоматическая линия — это хорошо, но если не следить за температурой в цеху и влажностью, адгезия может упасть. Зимой, когда отопление сушит воздух, мы обязательно добавляем увлажнители. Кажется, мелочь? А именно из-за таких мелочей потом появляются ?слезы? по краям стеклопакета через 3-4 года.

Оборудование: где можно сэкономить, а где — нет

Когда мы начинали, купили б/у линию для сборки. Автомат для нанесения герметика работал с перебоями, часто приходилось доливать вручную. Качество шва, естественно, страдало. Сэкономили на оборудовании — потеряли на репутации. Пришлось несколько крупных объектов переостеклять за свой счет. Урок усвоен жестко.

Сейчас на нашем производстве, о котором можно подробнее узнать на rainbowdw.ru, стоит упор на точность. Например, станок для резки дистанционной рамки с программным управлением. Раньше резали вручную, погрешность в углах была. Сейчас — идеальный 45 градусов, и это основа для геометрии всего стеклопакета. Без этого даже самая лучшая сборочная линия не даст герметичный контур.

А вот мойка стекла — тот этап, где многие пытаются сократить время. Мол, протерли спиртом — и достаточно. Нет. Любая пылинка или жировой след на кромке — это будущая точка отслоения герметика. У нас стоит двухступенчатая мойка с деминерализованной водой и сушкой горячим воздухом. Это не быстрый процесс, но после него можно быть уверенным в поверхности. Как говорится, чистота — залог не только здоровья, но и герметичности.

Контроль качества: не для галочки в чек-листе

Раньше проверяли выборочно, каждый десятый стеклопакет. Пока не получили партию, где в нескольких изделиях было микроскопическое смещение внутреннего стекла. Визуально не видно, но тепловизор показал мостик холода. С тех пор 100% проверка геометрии и, выборочно, но часто — проверка на тепловизоре. Да, это время. Да, это ресурс. Но когда ты производим стеклопакеты для ответственных объектов, по-другому нельзя.

Есть еще тест на ?дыхание?. Готовый стеклопакет выдерживаем в камере с перепадом температур, имитируя несколько сезонов. Не каждый, конечно, а из разных партий. Бывало, что после такого теста проявлялась слабая точка в углу — где-то недожали рамку или сито уже было на пределе. Такие вещи в обычных условиях проявились бы только у клиента. Лучше уж нам.

И архив. Мы храним данные по каждой партии сырья: от кого, какая толщина, какое сито, какая партия герметика. Если вдруг где-то на объекте через годы возникает вопрос, мы можем поднять историю и понять, в чем дело. Это не бюрократия, это страховка для нас и для заказчика.

Типичные ошибки и как их не повторять

Самая частая ошибка новичков — гнаться за скоростью. Собрать стеклопакет можно быстро. Собрать его так, чтобы он простоял 20 лет без потери свойств — это другая история. Каждый этап требует своего времени: выдержка герметика, акклиматизация материалов. Нельзя ускорить химию.

Еще момент — универсальность. Не бывает ?универсального? стеклопакета для всех регионов. Для Крайнего Севера нужен один подход к толщине и заполнению аргоном, для Сочи — другой, с упором на солнцезащиту и стойкость к высокой влажности. В производстве стеклопакетов под ключ, как это делает наша компания, важно не просто продать, а сначала задать десяток вопросов об условиях эксплуатации.

И, конечно, логистика. Однажды отгрузили партию стеклопакетов в мягкой упаковке, положили в кузов не на специальные рамы, а просто друг на друга. До объекта доехало меньше половины в товарном виде. Теперь упаковка — это жесткие уголки и отдельные кассеты для каждого изделия. И инструкция для грузчиков, которую мы прикладываем к каждому заказу. Потому что даже идеально сделанное изделие можно убить по дороге.

Что в итоге? Мысли вслух

Так что когда я слышу фразу ?производим стеклопакеты?, я думаю не о станках, хотя они важны. Я думаю о процессе, в котором сотни мелких решений. О том, чтобы не пропустить партию сита сомнительного качества, потому что оно на 5% дешевле. О том, чтобы оператор на линии вовремя заметил изменение вязкости герметика. О том, чтобы правильно понять, что нужно заказчику — иногда он сам этого до конца не знает.

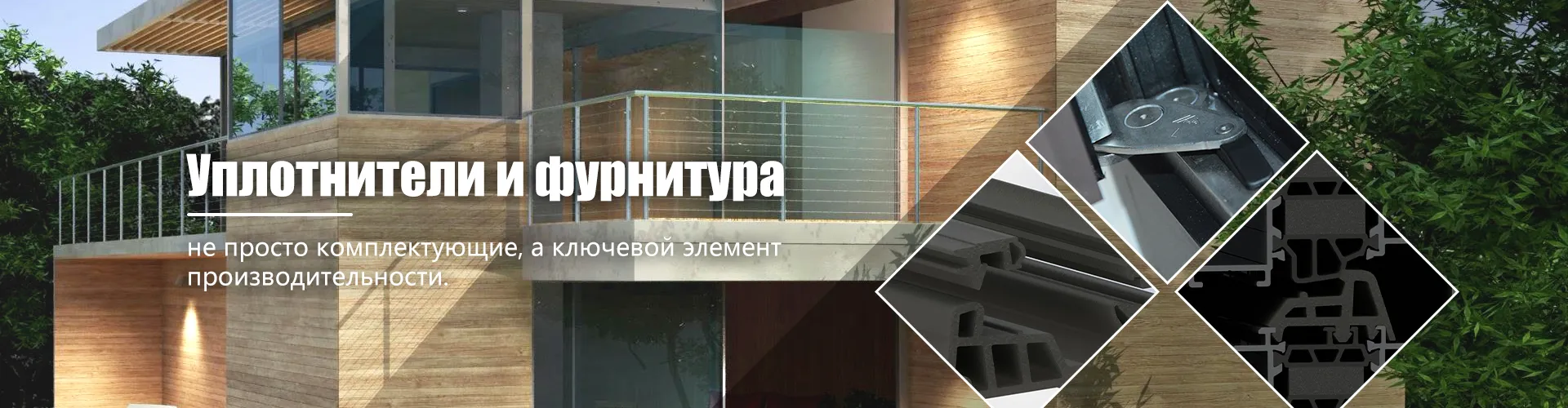

На сайте ООО Ляонин Юхун Двери и Окна мы пишем про современное предприятие и профессиональные кадры. Но за этими словами стоит именно это: ежедневная рутина, внимание к деталям и нежелание делать ?и так сойдет?. Потому что стеклопакет — это сердце окна. И если с сердцем проблемы, то никакая красивая фурнитура не спасет.

В общем, производить — это не просто резать и склеивать. Это в первую очередь принимать решения и нести за них ответственность. Даже когда никто, кроме тебя, этих решений не увидит. Они просто будут видны в окне, которое не потеет и не пропускает холод. Вот, собственно, и вся философия.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Серия 115 наружное открывание, внутренняя противомоскитная сетка

Серия 115 наружное открывание, внутренняя противомоскитная сетка -

Серия 106 заподлицо рама-створка

Серия 106 заподлицо рама-створка -

Распашная москитная дверь

Распашная москитная дверь -

Встроенное жалюзийное стекло

Встроенное жалюзийное стекло -

Сдвижная москитная сетка карманного типа

Сдвижная москитная сетка карманного типа -

Юйхун Системные Окна — ТПТ-70

Юйхун Системные Окна — ТПТ-70 -

Москитная сетка “рама в раме”

Москитная сетка “рама в раме” -

85 серия распашных окон и дверей

85 серия распашных окон и дверей -

Распашные окна и двери

Распашные окна и двери -

Серия 124 наружное открывание, внутренняя противомоскитная сетка

Серия 124 наружное открывание, внутренняя противомоскитная сетка -

Юйхун Системные Окна — ТПТ-65

Юйхун Системные Окна — ТПТ-65 -

Серия 109 наружное открывание, внутренняя противомоскитная сетк

Серия 109 наружное открывание, внутренняя противомоскитная сетк