напряжения в закаленном стекле

Вот о чем часто спорят на стройке или в цеху: все знают, что закаленное стекло прочнее, но мало кто вдумывается, что эта прочность — буквально напряжения в закаленном стекле, застывший внутренний стресс. Многие думают, что раз стекло прошло печь и обдув, то оно просто ?стало твердым? — и всё. А на деле, это тончайший баланс сил, который и лопнет от неверного сверления, и выдержит удар кувалдой в центре поля. Своими наблюдениями поделюсь.

От печи до брака: как рождается напряжение

Помню, когда мы начинали ставить линии для напряжения в закаленном стекле на производстве ООО Ляонин Юхун Двери и Окна, главной головной болью была не сама закалка, а подготовка. Кромка. Если перед загрузкой в печь на кромке есть малейший скол, невидимый глазу, но с микротрещиной — в процессе резкого охлаждения это станет точкой концентрации напряжений. Стекло может и не разлететься в печи, но позже, уже в готовом изделии, при монтаже или от перепада температур — запросто.

Тут важен не столько режим (хотя и он критичен), сколько ?анамнез? стекла до закалки. Мы перешли на обязательный контроль кромки под сильным боковым светом после резки и перед мойкой. Казалось бы, мелочь? Но именно такие мелочи снизили процент скрытого брака, который проявлялся уже у клиента. На сайте rainbowdw.ru мы пишем о контроле качества, но в реальности это выглядит как рутина с лупой и нервными замечаниями мастера смены.

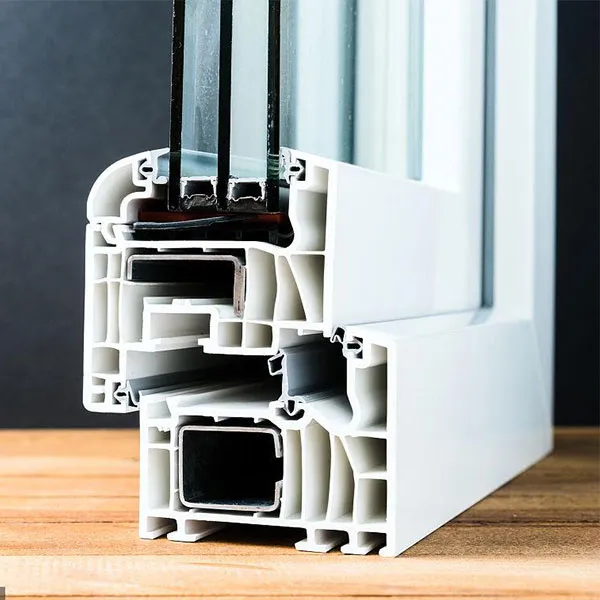

Сама физика процесса — быстрое охлаждение поверхности при горячей сердцевине — создает ту самую систему сжатия-растяжения. Поверхность стремится сжаться, сердцевина ей сопротивляется. Это и есть тот самый каркас. Если охлаждение неравномерное, например, из-за засорения сопел на линии или перекоса роликов, напряжения распределятся пятнами. Такое стекло может пройти контроль на прочность, но его оптические искажения будут заметны под углом. Для фасадов — катастрофа.

Практические ловушки: монтаж и эксплуатация

Самый яркий случай из практики был с панорамной дверью. Стекло идеальное, закалка по всем ГОСТам, установили. Через три месяца — спонтанное разрушение. Не было ни удара, ни резкой смены температуры на улице. Начали разбираться. Оказалось, монтажники, чтобы ?подогнать? полотно, слегка поджимали его по диагонали регулировочными винтами. Создали дополнительные точки приложения силы. Напряжения в закаленном стекле — система стабильная, но только если ее не трогать. Посторонний изгиб, даже микроскопический, нарушает баланс. Стекло ?держалось? три месяца, а потом сработал эффект усталости.

Теперь в инструкции для монтажных бригад ООО Ляонин Юхун Двери и Окна отдельным пунктом идет запрет на силовой подгон. И требование проверять плоскость рамы перед установкой. Казалось бы, базовые вещи? Но на объекте, когда горит срок, часто действуют по принципу ?и так сойдет?. Не сходит.

Еще один нюанс — тепловые мосты в конструкции. Если профиль, в который вставлено стекло, имеет плохую терморазрывную вставку, внутренняя кромка стекла может сильно нагреваться, а внешняя оставаться холодной. Это создает локальный перегрев и, как следствие, перераспределение внутренних напряжений. В долгосрочной перспективе риск разрушения растет. Поэтому выбор профильной системы для стеклопакетов с закаленным стеклом — это не маркетинг, а прямая ответственность.

Контроль и измерения: доверяй, но проверяй

Полярископ — наш главный инструмент для косвенной оценки. По рисунку полос видно, как распределились напряжения в закаленном стекле. Ровные, симметричные ?арочные? полосы — хороший признак. Асимметрия, резкие изломы, пятна — брак. Но здесь есть подводный камень: полярископ показывает только поверхностные напряжения. А что в толще? Для ответа на этот вопрос пришлось однажды отдать образец на анализ в лабораторию с помощью фотоупругого метода с иммерсионной жидкостью. Дорого, долго, но показательно.

Часто заказчики просят ?суперпрочное? стекло для больших пролетов. И тут важно объяснить, что прочность — не от толщины стекла в линейной прогрессии, а от корректности закалки и, опять же, распределения напряжений. Стекло 8 мм, идеально закаленное, может быть надежнее стекла 10 мм с пережогом в печи. Мы на своем производстве для ответственных объектов всегда делаем выборочный контроль на разрушение образцов-спутников из той же партии. Статистика — вещь беспристрастная.

И да, о толщине. Есть миф, что чем толще стекло, тем сложнее его правильно закалить. Отчасти это так — нужны другие режимы охлаждения. Но большая проблема — это как раз разнотолщинность в пределах одного листа. Если катанка (исходное стекло) имеет даже незначительные вариации толщины, напряжения лягут неравномерно. Поэтому входной контроль сырья — это первый рубеж обороны.

Случай из практики: когда теория молчит

Был проект — остекление зимнего сада сложной формы, с гнутыми элементами. Гнуть закаленное стекло нельзя, только моллировать (гнуть с последующей закалкой). Отдали на сторонний завод. Получили партию — визуально прекрасно. Но при монтаже одно из стекол, уже закрепленное в раму, но еще без наружных штапиков, тихо щелкнуло и покрылось паутиной трещин. Не разлетелось, а именно замерло в таком состоянии. Полярископ показал дикую картину — зоны с разнонаправленными напряжениями, будто стекло ?дергали? в печи в разные стороны.

Стали разбираться с технологом того завода. Оказалось, для сложного гнутого элемента они эмпирически подбирали скорость движения роликов в печи, чтобы стекло не сползало. Подобрали, но создали зоны с разной скоростью прогрева. Напряжения в закаленном стекле в таких условиях ведут себя непредсказуемо. Вывод? Сложные формы — это всегда повышенный риск. И нужно либо закладывать большой процент брака в смету, либо искать производителя с безупречной репутацией, что, увы, дорого. В итоге для ООО Ляонин Юхун Двери и Окна этот опыт стал точкой отсчета для создания собственного банка данных по надежным подрядчикам на спецзаказы.

Этот случай также показал, что даже визуально целое стекло может быть на грани. Паутина трещин — это и есть сброс напряжений. Стекло не разбилось, потому что его удерживала рама. Но ресурс был исчерпан мгновенно.

Мысли вслух о будущем и надежности

Сейчас много говорят об ?умном? стекле, с покрытиями, подогревом. Все это — дополнительные факторы, влияющие на температурное поле и, как следствие, на стабильность внутренних напряжений. Вклеиваемый в триплекс нагревательный элемент — это ведь локальный источник тепла. Не приведет ли это через годы к релаксации напряжений в этом пятне? Практических данных за 20 лет пока нет. Работаем, по сути, вслепую, полагаясь на расчеты инженеров и ускоренные испытания.

Для нашей компании, которая позиционирует себя как современное предприятие с научным управлением (как и указано в описании на rainbowdw.ru), ключевым становится не просто продажа окна или двери, а понимание всей цепочки: от химического состава стекломассы на заводе-поставщике до нюансов монтажа на объекте. Без этого любая технология — просто красивая картинка.

В итоге, что хочу сказать? Напряжения в закаленном стекле — это не абстрактный термин из учебника. Это живая, а иногда и строптивая, суть материала. С ней можно работать, получая фантастические результаты по прочности и безопасности. Но она не прощает невнимания — ни на этапе производства, ни при проектировании, ни при монтаже. Доверять нужно не только сертификату, но и своим глазам, опыту, а иногда и здоровому скепсису. Как показывает практика, стекло лопается всегда неожиданно, но причины этой неожиданности всегда лежат в чьей-то ошибке или недогляде. Наша задача — чтобы этих ошибок было как можно меньше.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Раздвижно-откидное окно

Раздвижно-откидное окно -

Подъемно-раздвижная дверь

Подъемно-раздвижная дверь -

Распашная москитная дверь

Распашная москитная дверь -

Юйхун Системные Окна — ТПТ-65

Юйхун Системные Окна — ТПТ-65 -

Складная москитная дверь

Складная москитная дверь -

Сдвижная москитная сетка карманного типа

Сдвижная москитная сетка карманного типа -

Серия 106 заподлицо рама-створка

Серия 106 заподлицо рама-створка -

Дверь-окно интегрированная распашная

Дверь-окно интегрированная распашная -

Двери “KFC”/распашные двери с напольным доводчиком

Двери “KFC”/распашные двери с напольным доводчиком -

85 серия распашных окон и дверей

85 серия распашных окон и дверей -

Серия 109 наружное открывание, внутренняя противомоскитная сетк

Серия 109 наружное открывание, внутренняя противомоскитная сетк -

Стеклопакет

Стеклопакет