нагрев закаленного стекла

Вот тема, которая многих вводит в заблуждение. Когда говорят про нагрев закаленного стекла, часто думают, что это просто этап в производстве. На деле, это точка невозврата, после которой материал либо обретает свою силу, либо отправляется в бой. И нет, это не простая термообработка — здесь каждый градус и каждая минута имеют значение. Стекло уже закалено, его структура напряжена, и повторный награв — это всегда риск. Многие коллеги из смежных областей, например, производители оконных конструкций, иногда недооценивают эту сложность, считая, что если стекло прошло закалку, то его можно как угодно греть для последующей гибки или формовки. Это опасное заблуждение.

Почему это не просто ?разогреть?: физика процесса

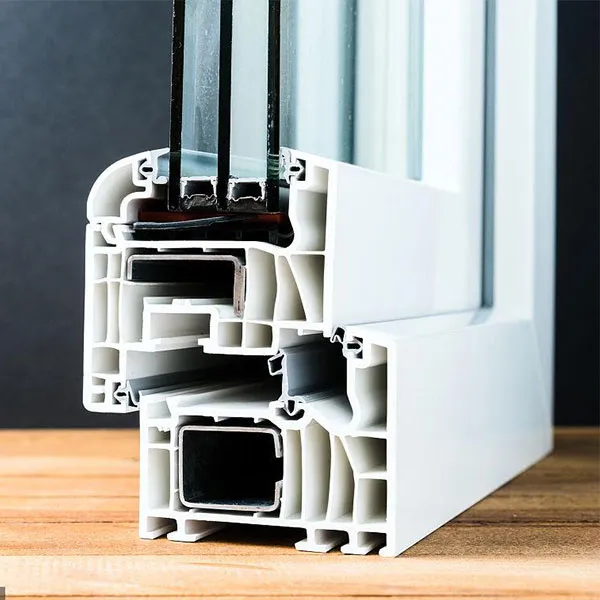

Закаленное стекло — это материал с предысторией. Его уже нагрели до температуры выше 600°C и затем резко охладили. В поверхностных слоях создаются зоны сжатия, а внутри — зоны растяжения. Это и дает прочность. Когда мы снова подвергаем его нагрев закаленного стекла, мы начинаем снимать эти внутренние напряжения. Процесс нелинейный. Если греть слишком быстро или неравномерно, напряжения снимаются неконтролируемо. Стекло может просто рассыпаться на мелкие, но небезопасные осколки, или в нем появятся скрытые трещины, которые проявятся позже, уже в изделии.

На нашем производственном опыте, связанном с изготовлением сложных оконных и дверных систем для ООО Ляонин Юхун Двери и Окна, этот вопрос вставал ребром при разработке изделий нестандартной формы. Нужно было интегрировать изогнутые закаленные элементы. Стандартный подход ?нагреть и согнуть? для уже закаленного стекла не работал. Приходилось искать температурные окна.

Один из практических выводов: критичен не только пиковый нагрев, но и скорость нагрева, и, что особенно важно, температурный градиент по площади листа. Даже современное оборудование, если программа настроена без учета специфики конкретной партии стекла (а она может отличаться по толщине, химсоставу, исходному качеству кромки), даст брак. Иногда это выглядело как ?паутинка? микротрещин, видимая только под определенным углом света. Такой брак мы обнаруживали уже на этапе контрольной сборки светопрозрачных конструкций, что вело к серьезным потерям.

Оборудование и технологические ловушки

Идеального печного агрегата для такого дела не существует. Мы использовали камерные печи с конвекцией и точным PID-регулированием. Ключевое — равномерность. Но даже в хорошей печи есть холодные зоны у заслонок, у точек загрузки. При нагрев закаленного стекла эти зоны становятся убийцами для изделия. Пришлось разрабатывать специальные каркасы-кондукторы для вертикального подвешивания стекол, чтобы минимизировать контакт с полками и обеспечить обдув со всех сторон.

Еще одна ловушка — термопары. Их показания — это температура воздуха в печи, а не температура самого стекла. Стекло, особенно толстое, нагревается с запаздыванием. Мы набили шишек, пока не начали закладывать в программу печи длительные этапы выдержки при определенных температурах, позволяющих массе стекла прогреться однородно. Это не по учебнику, это эмпирика, полученная после нескольких испорченных партий дорогостоящего триплекса.

Сайт нашей компании, https://www.rainbowdw.ru, позиционирует нас как современное предприятие с международным оборудованием. Это правда, но хочу добавить: любое, даже самое продвинутое оборудование — это всего лишь инструмент. Без понимания физики процесса нагрев закаленного стекла и без накопленных, часто горьким опытом, технологических карт, это просто железо. Наши специалисты по техпроцессу — это главный актив, который и превращает это железо в возможность делать надежные и сложные изделия.

Практические кейсы и ?почти неудачи?

Расскажу про конкретный случай. Был заказ на панорамные двери с боковинами в виде плавно изогнутых закаленных стекол. Стекло уже было закалено, но архитектор захотел изменить радиус. Решили попробовать локальный нагрев с последующей механической правкой. Результат предсказуемо был печальным — стекло лопнуло по границе нагретой и холодной зоны с характерным резким звуком. Это был наглядный урок: нагрев закаленного стекла должен быть максимально объемным и равномерным, если мы хотим изменить его геометрию. Локальный нагрев неприменим в принципе.

Другой кейс, более успешный. Нужно было в уже закаленном стекле для фасадной системы сделать технологические отверстия под фурнитуру, но заказчик опоздал с чертежами. Сверлить закаленное стекло — занятие бесперспективное. Было принято решение аккуратно разогреть конкретную зону будущего отверстия до температуры, близкой к температуре отжига (но не выше!), чтобы локально снять напряжение, затем просверлить отверстие стандартным алмазным сверлом, а после — снова провести локальную закалку этой зоны с помощью специальной горелки. Получилось, но трудоемкость была колоссальной, и для серии такой метод экономически нецелесообразен. Это пример того, как теоретически возможный процесс на практике упирается в рентабельность.

Эти ?почти неудачи? научили нас главному: любая операция с повторным нагревом закаленного стекла должна быть просчитана как уникальная. Шаблонов здесь нет. Каждый раз нужно оценивать толщину, размер, исходный производитель стекла (у разных заводов — немного разные режимы закалки), конечную цель нагрева.

Контроль качества: что смотреть после печи

После того как стекло прошло через нагрев закаленного стекла, стандартные тесты на прочность (удар молотком, падение шара) могут и не выявить скрытых дефектов. Мы внедрили дополнительный этап — проверку на полярископе. Этот прибор визуализирует остаточные напряжения в виде цветных полос. После повторного нагрева картина напряжений меняется кардинально. Нам нужно убедиться, что новая картина не имеет резких градиентов, которые являются концентраторами будущих разрушений.

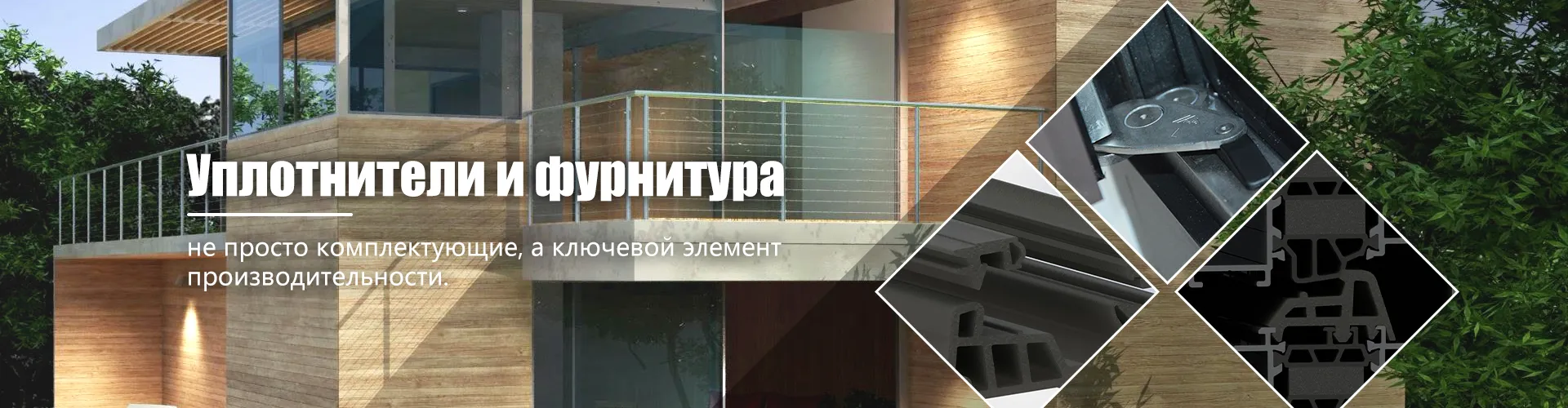

Также обязательным стал контроль геометрии. Нагрев, даже самый контролируемый, может привести к микродеформациям, ?провисам? или искривлениям плоскости. Для обычного окна это может быть не критично, но для безрамного остекления или стеклянных дверей, которые производит ООО Ляонин Юхун Двери и Окна, даже отклонение в пару миллиметров на метр длины неприемлемо — это проблемы с уплотнениями, фурнитурой и общим видом.

Часто после нагрева на кромках проявляются сколы или микротрещины, невидимые ранее. Вероятно, они были там изначально, как скрытый дефект первичной закалки, а термический цикл их ?проявил?. Поэтому мы теперь тщательнее проверяем кромку до отправки стекла на повторный нагрев. Это экономит время и ресурсы.

Вместо заключения: профессиональная осторожность

Итак, если резюмировать мой опыт. Нагрев закаленного стекла — это не стандартная технологическая операция, а скорее вынужденная мера или особый процесс для достижения специфических целей. Его нельзя ставить на поток с тем же подходом, что и первичную закалку.

Для компании, которая, как наша, позиционирует себя как современное предприятие с научным управлением, ключевым становится не возможность выполнить такую операцию, а умение точно оценить ее риски и необходимость. Часто клиенту нужно объяснить, что проще и надежнее изначально спроектировать изделие под плоское закаленное стекло, чем пытаться его гнуть после закалки.

Вся наша работа построена на том, чтобы окна и двери служили десятилетиями. И каждая операция, особенно такая деликатная, как повторный нагрев, — это ответственность. Поэтому мы подходим к ней не с шаблонными решениями, а с анализом, тестами и, да, здоровой профессиональной осторожностью. Это тот случай, когда ?можно? не всегда означает ?нужно?.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Подъёмная москитная сетка

Подъёмная москитная сетка -

Сдвижная москитная сетка карманного типа

Сдвижная москитная сетка карманного типа -

Распашная москитная сетка

Распашная москитная сетка -

Складная москитная дверь

Складная москитная дверь -

Распашная москитная дверь

Распашная москитная дверь -

Боросиликатное противопожарное стекло

Боросиликатное противопожарное стекло -

Серия 106 заподлицо рама-створка

Серия 106 заподлицо рама-створка -

90 серия распашных окон и дверей

90 серия распашных окон и дверей -

Распашные окна и двери

Распашные окна и двери -

Юйхун Системные Окна — ТПТ-70

Юйхун Системные Окна — ТПТ-70 -

Стеклопакет

Стеклопакет -

Дверь-окно интегрированная распашная

Дверь-окно интегрированная распашная