многослойное ударопрочное стекло

Когда говорят ?многослойное ударопрочное стекло?, многие сразу представляют себе пуленепробиваемые витрины банков или лобовые стекла броневиков. Это, конечно, крайние случаи. На деле же, в гражданском строительстве и, особенно, в сегменте современных окон и дверей, его применение куда шире и тоньше. Частая ошибка — считать, что главное здесь только толщина или количество слоев. На самом деле, всё упирается в синергию компонентов: тип и толщина стекол, химический состав и эластичность промежуточных полимерных плёнок (той самой ПВБ или SGP), качество автоклавной обработки под давлением и температурой. Именно эта связка и определяет, выдержит ли стекло удар камня, попытку взлома или просто сильный ветровой напор на высотном этаже. В нашей практике на объектах ООО ?Ляонин Юхун Двери и Окна? приходилось сталкиваться с разными запросами — от панорамного остекления частных коттеджей до защитных витражей коммерческих помещений, и каждый раз расчёт конструкции начинался именно с анализа требуемого класса ударопрочности.

От мифа к реальности: что скрывается за термином

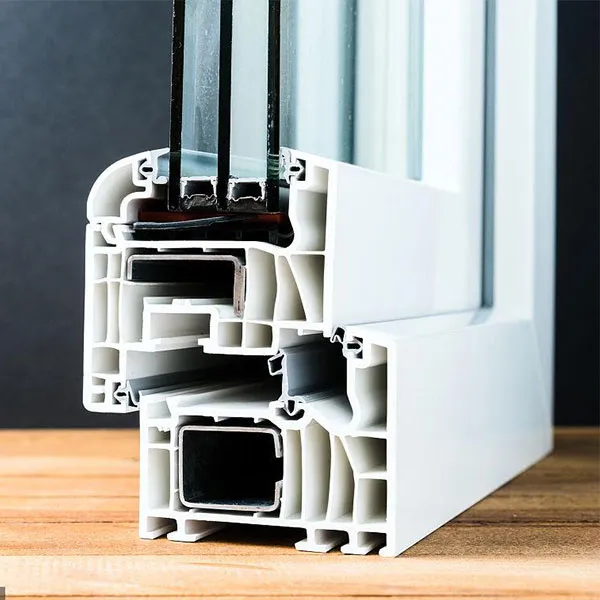

Вот смотрите, берём стандартный стеклопакет. Добавляем ему ?ударопрочности?. Первая мысль заказчика — поставить внешнее стекло толще, скажем, 6 мм вместо 4 мм. Логично? Частично. Но если речь идёт именно о защите от проникновения, одного утолщения недостаточно. Стекло может треснуть от удара и, хоть и не рассыплется сразу, но потеряет целостность. Задача многослойного ударопрочного стекла — не просто не разбиться, а сохранить форму, удержать ударный элемент и, что критично, не образовать сквозного отверстия. Это достигается только за счёт внутренней полимерной плёнки, которая работает как связующее и амортизатор.

На нашем производстве, оснащённом тем самым международным оборудованием, которое упомянуто в описании компании, процесс начинается с резки и мойки стёкол. Здесь уже первый нюанс: малейшая микроцарапина или жировое пятно на кромке может стать точкой концентрации напряжения и в будущем привести к спонтанному разрушению всего пакета под нагрузкой. Поэтому контроль на входе — святое. Плёнка ПВБ, которую мы чаще всего используем для гражданских объектов, тоже бывает разной: стандартная, усиленная, с повышенной адгезией. Выбор зависит от целевого класса защиты (скажем, Р1А, Р2А, Р3А по ГОСТ Р).

Был у нас случай на одном из объектов — остекление входной группы магазина. Заказчик хотел ?максимальную защиту?, но бюджет был ограничен. Предложили вариант с триплексом на основе 4 мм стекла + 0.76 мм ПВБ + 4 мм стекло. Казалось бы, надёжно. Но при монтаже, из-за ошибки в расчёте крепления в штапике, возникли повышенные напряжения в углах. Через полгода, после серии перепадов температур, по углам пошли мелкие сколы. Не критично для прочности, но вид подпортил. Пришлось переделывать. Вывод: самая совершенная стекольная ?сэндвич?-конструкция бесполезна без грамотного инженерного расчёта всей оконной системы — профиля, фурнитуры, методов крепления. Это как раз то, на чем делает акцент наша компания, позиционируя себя как предприятие с научным управлением и специализированной отраслью.

Автоклав — сердце процесса, о котором мало говорят

Склеить два стекла с плёнкой между ними можно и в вакуумном мешке. Но для получения настоящего, монолитного триплекса, где слои работают как одно целое, необходим автоклав. Это не просто ?печка?. Это аппарат, создающий высокое давление (до 12 атмосфер) и температуру около 140°C. В таких условиях ПВБ-плёнка переходит в вязкотекучее состояние, намертво сцепляясь со стеклом и вытесняя все пузырьки воздуха.

Здесь кроется масса подводных камней. Если температурный профиль в камере автоклава неоднороден, может возникнуть неравномерная полимеризация. Визуально изделие будет выглядеть нормально, но при ударном воздействии возможно расслоение по слабой зоне. Мы настраивали оборудование довольно долго, подбирая циклы для разных толщин пакетов. Особенно сложно с большими форматами, свыше 2х3 метров — обеспечить равномерный прогрев по всей площади. Иногда, для особо ответственных заказов, мы идём на увеличение времени цикла, что, конечно, сказывается на себестоимости. Но лучше один раз добиться идеального результата, чем потом разбираться с рекламациями.

Кстати, о плёнках SGP (ионопласт). Они дают ещё более высокую остаточную прочность после разрушения стекла и часто используются в безрамном остеклении или стеклянных полах. Но их обработка требует ещё более жёсткого контроля параметров в автоклаве. Не каждый производитель окон готов с ними связываться, но для проектов, где эстетика и безопасность стоят на первом месте, это единственный верный выбор. На сайте rainbowdw.ru в разделе выполненных объектов можно увидеть несколько таких реализаций — большие козырьки и ограждения, где прозрачность и прочность одинаково важны.

Практика: от балкона до витрины

Давайте на конкретных примерах. Самый частый запрос в частном секторе — остекление балконов и террас на первых этажах или в неохраняемых коттеджных посёлках. Люди боятся взлома. Здесь мы часто рекомендуем не бронированное стекло (это дорого и избыточно), а именно многослойное ударопрочное стекло класса Р2А или Р3А. Его достаточно, чтобы противостоять удару тяжёлым предметом (кувалдой, например) в течение нескольких минут. Этого времени обычно хватает, чтобы сработала сигнализация или приехала охрана. Важный момент — такое стекло часто комбинируют с противоударной плёнкой, которая наклеивается уже после монтажа изнутри. Это создаёт дополнительный барьер и предотвращает разлёт осколков, если внешний слой всё-таки будет пробит.

Другой кейс — остекление шумных магистралей. Казалось бы, при чём тут ударопрочность? А при том, что помимо шумопоглощения, такое стекло должно выдерживать давление акустической волны от проходящих фур и случайные удары мелких камней с дороги. Многослойная структура с разной толщиной стёкол и плёнок отлично гасит и звук, и кинетическую энергию. Мы поставляли такие решения для объектов рядом с крупными трассами, и отзывы всегда касались двух аспектов: стало тише и ?окна не дребезжат от грузовиков?.

А вот пример неудачи, который многому научил. Заказ на защитные витрины для бутика. Техническое задание требовало высокую прозрачность и защиту от проникновения. Сделали триплекс по всем стандартам, установили. Через месяц заказчик жалуется: на поверхности в солнечные дни видны радужные разводы (эффект иризации). Причина — интерференция света в многослойной структуре из-за микродеформаций или остаточных напряжений. Проблема чисто эстетическая, но для бутика — критичная. Пришлось снимать и менять всю партию, подобрав другую комбинацию стёкол с низким содержанием железа (так называемое ?оптически белое? стекло) и скорректировав режим автоклавирования. Теперь для витрин премиум-класса мы всегда закладываем этот фактор в первоначальный расчёт.

Экономика вопроса и выбор клиента

Стоимость квадратного метра многослойного ударопрочного стекла может быть в 2-5 раз выше, чем у обычного стеклопакета. Клиенту всегда нужно объяснять, за что он платит. Платит он не за абстрактную ?прочность?, а за конкретные свойства: безопасность (осколки не разлетаются), защиту от взлома, шумоподавление, снижение теплопотерь (триплекс сам по себе — хороший изолятор) и, зачастую, за UV-фильтрацию, которую обеспечивает плёнка (защита интерьера от выцветания).

На переговорах мы часто рисуем простую схему: обычное стекло разбилось — острые осколки, прямая угроза, ремонт. Разбилось ударопрочное — паутина трещин, но полотно держится в раме, нет срочной необходимости в замене, нет травм. Для бизнеса это минус простой, для семьи — спокойствие. Наша роль как специалистов — не впарить самое дорогое, а найти баланс между рисками, бюджетом и реальными потребностями. Иногда достаточно сделать ударопрочным только нижнюю часть двери или окна (самую вероятную точку атаки), а верх оставить стандартным. Это уже индивидуальный инженерный подход.

Именно поэтому на сайте нашей компании, ООО ?Ляонин Юхун Двери и Окна?, мы стараемся не просто вываливать каталог, а давать поясняющую информацию. Чтобы клиент, зайдя на https://www.rainbowdw.ru, мог хотя бы примерно сориентироваться в терминах, прежде чем звонить. Это фильтрует поток и позволяет нашим менеджерам-технологам вести более предметный разговор с потенциальным заказчиком, экономя время обеим сторонам.

Взгляд в будущее: умное стекло и комбинации

Сейчас набирают тренд так называемые ?умные? стёкла (с электрохромным затемнением, например). Естественно, возникает вопрос об их прочности. Технологически уже возможно создание многослойного пакета, где один из слоёв — это жидкокристаллическая плёнка, а другие — классические ПВБ для ударопрочности. Но это космически дорого и капризно в производстве. Более реальный путь — комбинация. Например, внешнее многослойное ударопрочное стекло, а внутреннее — стекло с функцией затемнения. Или наоборот. Всё упирается в согласование электрических выводов и обеспечение герметичности всего пакета.

Ещё одно направление — интеграция солнечных батарей. Здесь стекло выступает не только защитным, но и функциональным элементом. Но опять же, хрупкие фотоэлектрические элементы требуют особой защиты, и многослойная структура с усиленными плёнками SGP подходит для этого идеально. Пока это штучные проекты, но за ними будущее.

В нашей работе мы постоянно мониторим эти новинки. Не для того чтобы сразу внедрять (рынок России и СНГ консервативен), а чтобы понимать, куда движется отрасль. Когда к нам приходит заказчик с нестандартной задачей, мы уже должны иметь в голове или в запаснике возможные технические решения. Будь то стеклянная перегородца в офисе, которая должна быть и прочной, и с матовым эффектом по требованию, или козырек над входом, на котором ещё и снеговая нагрузка в тонну. Всё это решается комбинацией материалов и знанием их поведения в составе готового изделия. И в центре этой комбинации по-прежнему часто лежит принцип многослойности — простой и гениальный, как бутерброд, но требующий от инженера понимания физики каждого ?куска?.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Серия 115 наружное открывание, внутренняя противомоскитная сетка

Серия 115 наружное открывание, внутренняя противомоскитная сетка -

Складная москитная дверь

Складная москитная дверь -

Юйхун Системные Окна — ТПТ-65

Юйхун Системные Окна — ТПТ-65 -

Дверь-окно интегрированная распашная

Дверь-окно интегрированная распашная -

90 серия распашных окон и дверей

90 серия распашных окон и дверей -

Москитная сетка “рама в раме”

Москитная сетка “рама в раме” -

Распашные окна и двери

Распашные окна и двери -

Окно с микропроветриванием

Окно с микропроветриванием -

Сдвижная москитная сетка карманного типа

Сдвижная москитная сетка карманного типа -

Двери “KFC”/распашные двери с напольным доводчиком

Двери “KFC”/распашные двери с напольным доводчиком -

Подъёмная москитная сетка

Подъёмная москитная сетка -

Встроенное жалюзийное стекло

Встроенное жалюзийное стекло