закаленное стекло хрупкое

Вот этот запрос — ?закаленное стекло хрупкое? — постоянно всплывает у клиентов и даже у некоторых монтажников. Все привыкли думать, что раз стекло закаленное, значит, оно ?пуленепробиваемое? и его вообще невозможно повредить. А на практике выходит, что как раз на этапе монтажа или при неаккуратной транспортировке оно и лопается — причем иногда совсем неожиданно, от, казалось бы, легкого касания углом. И ладно бы просто треснуло — так оно ведь осыпается полностью, в мелкую крошку. Это не дефект, это его свойство. Но объяснять это каждый раз заново утомительно. Давайте разберем, почему так происходит и что с этим делать на реальных объектах.

Миф о ?неубиваемости? и физика процесса

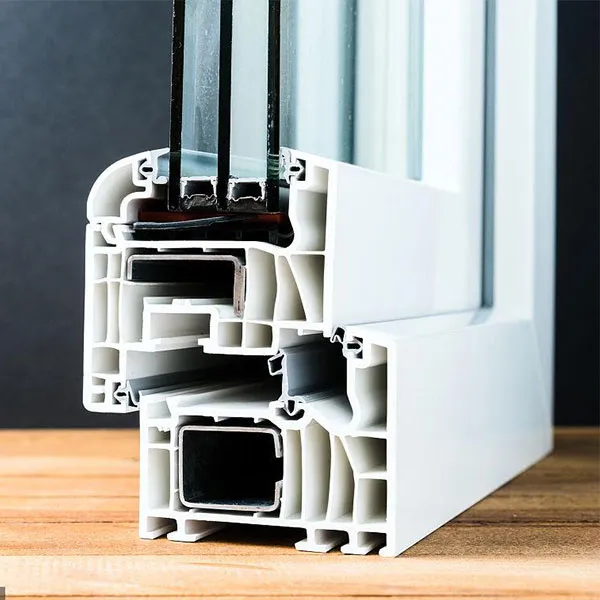

Закалка — это не укрепление в привычном смысле. По сути, стекло быстро нагревают до 600-700 градусов, а потом резко охлаждают воздухом. В результате поверхностные слои остывают и сжимаются быстрее, чем внутренние. Внутри создается зона остаточного напряжения сжатия, а снаружи — напряжения растяжения. Именно это и дает повышенную механическую прочность к ударам и перепадам температуры. Но это же и создает его ахиллесову пяту.

Потому что если нарушить этот напряженный баланс — попасть точно в торец, где зона напряжений не защищена, или поцарапать поверхность глубоко абразивом — стекло не просто треснет. Вся накопленная энергия напряжений высвобождается мгновенно. Оно не разбивается на крупные осколки, а рассыпается на те самые мелкие, относительно безопасные кубики. Это и есть главный парадокс: закаленное стекло прочнее обычного в несколько раз, но его разрушение носит тотальный, катастрофический характер. Обратного пути нет.

У нас на производстве, на сайте ООО Ляонин Юхун Двери и Окна, мы всегда акцентируем это в спецификациях. Но в погоне за скоростью монтажа инструкции часто игнорируют. Помню, как на одном объекте привезли партию стекол для панорамных дверей. Разгружали ночью, торопились. Одно стекло чуть коснулось металлическим уголком рамы-тележки — не удар, а именно касание — и пошел характерный ?паутинный? хруст. Через секунду от целого листа осталась только гора крошки в упаковке. Вина не стекла, а нарушения логистики.

Критические точки уязвимости: торец и микротрещины

Самое слабое место — это кромка. Даже небольшой скол или царапина на торце в разы повышают вероятность спонтанного разрушения. При монтаже, особенно в алюминиевый профиль, нужно следить, чтобы не было прямого контакта стекла с жестким, неровным металлом. Всегда используем дистанционные прокладки, а зазор заполняем правильным герметиком — не жестким, а эластичным, который компенсирует микродеформации конструкции.

Еще один нюанс — это так называемые ?никелевые сульфидные включения? (NiS). Редко, но бывает. Это микроскопические примеси в самой стекломассе, которые со временем могут изменить свой объем и спровоцировать саморазрушение уже смонтированного стекла. Проверка на автоклавирование (heat soak test) отсекает большую часть таких рисков, но делает стекло дороже. Для ответственных объектов — больших витражей или ограждений — мы всегда это оговариваем и рекомендуем клиенту не экономить на этой опции.

В нашей практике на rainbowdw.ru был случай с остеклением лоджии в многоэтажке. Стекло благополучно пережило монтаж, но лопнуло через два месяца в середине зимы. Ни удара, ни сквозняка — стояло себе. При детальном разборе выяснилось, что монтажники при установке подклинили его снизу мелким камешком от раствора. Точечная нагрузка на торец плюс температурное расширение профиля — и результат налицо. Пришлось переделывать за свой счет, зато теперь этот кейс — часть обязательного инструктажа для всех наших бригад.

Транспортировка и складирование: где кроются неочевидные риски

Казалось бы, упаковал в уголки и картон — и вези. Но нет. Если стекла в пачке лежат не строго параллельно и одна кромка касается поверхности соседнего стекла, при вибрации в дороге происходит то самое микроскалывание. Поэтому правильные деревянные или полимерные прокладки по всему периметру — не прихоть, а необходимость. Мы даже отказались от перевозки крупноформатных стекол стоя, только в горизонтальном положении, несмотря на то, что это съедает пространство в машине.

Хранение на складе — отдельная история. Нельзя ставить стекла ?прислонив? к стене под углом. Нагрузка на нижнюю кромку становится критической. Идеально — в вертикальных стеллажах с поддержкой по всей высоте или в горизонтальных кассетах. На нашем производственном комплексе ООО Ляонин Юхун Двери и Окна после нескольких инцидентов пересмотрели всю логистику хранения. Теперь даже кратковременное складирование на объекте проходит по тем же правилам: специальные козлы, чистая площадка, защита кромок.

Был у нас неудачный опыт с поставкой стекол для раздвижных систем в коттедж. Заказчик сам хотел сэкономить на доставке и принял решение везти на личном микроавтобусе, уложив стекла на одеяла. В итоге два из трех стекол приехали с сколами на кромках. Монтажники, не проверив, начали установку. Одно стекло ?пошло? сразу при заведении в профиль, второе продержалось до вечера и лопнуло от перепада температуры. Урок дорогой, но показательный: контроль целостности должен быть на каждом этапе, особенно после транспортировки ?непрофессиональным? способом.

Монтаж: тонкости, которые не пишут в инструкциях

Инструмент. Никаких алмазных стеклорезов рядом! Для подгонки по размеру — только лазерная или водоабразивная резка на производстве. Если нужно сделать отверстие под ручку или фурнитуру — только до закалки. Попытка просверлить уже закаленное стекло — это 99% гарантия его разрушения. Даже специальные коронки не всегда спасают, потому что локальный перегрев нарушает структуру напряжений.

Чистота посадочного места. Песчинка, окалина от сварки, крошка бетона — все это точки концентрации напряжения. Перед установкой паз профиля нужно не просто пропылесосить, а протереть и визуально проконтролировать. Мы часто используем для этого обычный фонарик на телефоне — подсветить щель. Мелочь, а экономит нервы и деньги.

Работа с вакуумными присосками. Их состояние — решающий фактор. Старые, загрязненные присоски могут не обеспечить равномерного сцепления, стекло может соскользнуть. А падение даже с малой высоты на торец почти всегда фатально. На наших объектах закреплено правило: перед подъемом каждого крупного листа — проверка состояния присосок и их чистоты. И никогда не использовать меньше двух штук на большой массе.

Когда ?хрупкость? — это плюс? Вопрос безопасности

Да, оно сыпется при разрушении. Но именно в этом и заключается его безопасность. Крупные острые осколки, как у обычного стекла, — это главная причина тяжелых травм. Мелкая крошка из закаленного стекла наносит минимальные повреждения. Поэтому для дверей, душевых кабин, ограждений балконов — это не просто выбор, а часто требование норм. Нужно просто принять его свойство как данность и работать аккуратно.

Есть еще многослойное триплекс — там между слоями закаленного стекла находится пленка. Оно уже не рассыпается, а держится на этой пленке, даже будучи разбитым. Но это уже другая цена и другая технология. Для большинства оконных и дверных блоков, которые производит наша компания, используется именно классическое закаленное стекло — как оптимальное по соотношению прочности, безопасности и стоимости.

В итоге, фраза ?закаленное стекло хрупкое? — не отрицание его прочности, а напоминание о его специфической природе. Это материал, который требует уважения к своей технологии на всех этапах: от резки и кромкования на заводе до финальной установки в проем. Если это понимать и соблюдать простые, но жесткие правила обращения, то оно прослужит десятилетиями без проблем. А если относиться к нему как к обычному стеклу — проблемы начнутся еще в грузовике по дороге на объект. Главный вывод, который мы сделали для себя в ООО Ляонин Юхун Двери и Окна: качество конечного изделия определяется не только точностью станков на производстве, но и культурой обращения с материалом у каждого, кто к нему прикасается.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Складная москитная дверь

Складная москитная дверь -

Распашная москитная дверь

Распашная москитная дверь -

Юйхун Системные Окна — ТПТ-70

Юйхун Системные Окна — ТПТ-70 -

Распашные окна и двери

Распашные окна и двери -

85 серия распашных окон и дверей

85 серия распашных окон и дверей -

Москитная сетка “рама в раме”

Москитная сетка “рама в раме” -

Боросиликатное противопожарное стекло

Боросиликатное противопожарное стекло -

90 серия распашных окон и дверей

90 серия распашных окон и дверей -

Дверь-окно интегрированная распашная

Дверь-окно интегрированная распашная -

Серия 106 заподлицо рама-створка

Серия 106 заподлицо рама-створка -

Серия 109 наружное открывание, внутренняя противомоскитная сетк

Серия 109 наружное открывание, внутренняя противомоскитная сетк -

Распашная москитная сетка

Распашная москитная сетка