закаленное армированное стекло

Когда слышишь ?закаленное армированное стекло?, первое, что приходит в голову — это что-то сверхпрочное, почти неуязвимое. Но в практике, особенно при производстве окон и дверей, эта картина сильно усложняется. Многие, даже некоторые коллеги по цеху, путают простое закаленное стекло с армированным, думая, что металлическая сетка внутри — это и есть гарантия от любых сколов или трещин. На деле же, армирование — это в первую очередь противопожарная функция, удержание стекла в раме при высоких температурах, а не панацея от механических ударов. И вот здесь начинаются нюансы, о которых редко пишут в спецификациях.

Армирование: не для прочности, а для безопасности

Помню, как на одном из объектов под Москвой заказчик настаивал на установке именно армированного стекла в фасадные двери, считая, что это решит проблему возможных попыток взлома. Пришлось долго объяснять, что металлическая сетка, вваренная в стекломассу, не делает полотно более стойким к удару ломом. Её задача — если стекло треснет от перегрева при пожаре, оно не рассыплется на осколки, а останется висеть на этой сетке, преграждая путь огню и дыму. Это ключевой момент, который часто упускают.

В контексте производства, например, на предприятии вроде ООО Ляонин Юхун Двери и Окна, где важен полный цикл контроля, выбор между закалкой и армированием — это всегда компромисс между нормативами пожарной безопасности и требованиями к ударной вязкости. Для противопожарных перегородок или дверей в технических помещениях — армирование обязательно. А для витрины или входной группы, где главное — сопротивление вандализму, логичнее идти по пути многослойного триплекса или чистого закаленного стекла большей толщины.

Сама технология вварки сетки — дело тонкое. Неравномерный нагрев, неправильный состав стекломассы — и сетка может создать внутренние напряжения, которые, наоборот, ослабят полотно. Видел образцы, где при резких перепадах температуры вокруг проволоки появлялись микротрещины. Поэтому доверять стоит только проверенным поставщикам сырья, которые могут предоставить протоколы испытаний именно на термостойкость, а не на абстрактную ?прочность?.

Закалка: где кроются подводные камни

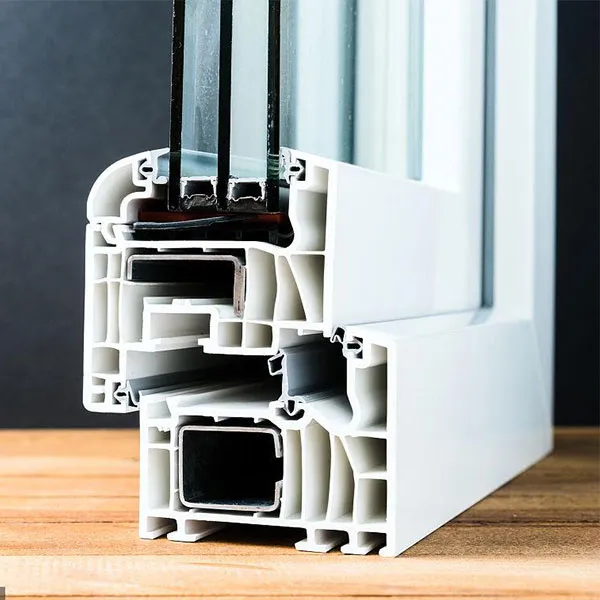

А вот с закалкой история отдельная. Все знают про ГОСТы, про классы безопасности. Но в полевых условиях, при монтаже, проявляются детали, о которых в цехе не всегда думают. Например, краевая обработка. После закалки резать или сверлить стекло нельзя — оно рассыплется. Значит, все технологические отверстия под фурнитуру, все точные размеры должны быть выверены до миллиметра на этапе раскроя ?сырого? стекла. Одна ошибка в чертеже — и вся партия в утиль.

У нас на проекте для бизнес-центра была досадная история. Стекло для дверей было идеально закалено, прошло контроль на прочность. Но при монтаже выяснилось, что кромка в одном месте имела почти незаметный скол, вероятно, полученный еще до закалки при транспортировке заготовки. В процессе закалки это место стало концентратором напряжения. Дверь простояла месяц, а потом при резком захлопывании — звон, и вся плоскость покрылась паутиной трещин. Хорошо, что никто не пострадал. С тех пор инспектирую кромки под лупой даже у сертифицированного материала.

Еще один момент — так называемая ?анизотропия?. При просмотре под поляризованным светом на закаленном стекле видны узоры, похожие на крылья бабочки. Это следы напряжений. Для обывателя — диковинка, для технолога — карта качества обработки. Неравномерный узор может говорить о проблемах в печи закалки. Если партнер, как ООО Ляонин Юхун Двери и Окна, заявляет о современном международном оборудовании, то логично ожидать, что их производственный цикл включает в себя и такой контроль. Иначе риски дефектов растут.

Практика монтажа: теория расходится с реальностью

Вот что редко обсуждают в каталогах — это поведение стекла в уже собранном изделии. Допустим, мы сделали идеальную дверь с полотном из закаленного армированного стекла. Но рама — алюминиевый профиль. Коэффициенты теплового расширения у стекла и металла разные. В сильный морз или, наоборот, на солнечной стороне здания, возникают напряжения в точках крепления. Если конструктор не заложил достаточные компенсационные зазоры и правильные уплотнители, стекло может просто лопнуть ?само по себе?, без видимого удара.

Поэтому при проектировании систем, особенно для нашего российского климата, критически важно моделировать эти нагрузки. Мы в таких случаях часто идем на комбинированное решение: само полотно — закаленное стекло для стойкости к ударам, а в притворную часть, где возможно тепловое воздействие от рамы, вклеивается узкая полоса многослойного стекла или используется специальная эластичная мастика. Это не по учебнику, но работает.

Кстати, о фурнитуре. Петли и замки для тяжелых стеклянных дверей — отдельная тема. Стандартная фурнитура, рассчитанная на дерево или ПВХ, здесь не подойдет. Точка крепления должна распределять нагрузку по большой площади, иначе в месте сверления даже у закаленного армированного стекла может начаться разрушение. Всегда настаиваю на использовании специализированных комплектующих, даже если это удорожает проект. Экономия здесь приводит к авариям.

Выбор поставщика: не только цена, но и экспертиза

Когда рассматриваешь потенциального партнера для комплектации объектов, например, изучая сайт вроде https://www.rainbowdw.ru, смотришь не только на ассортимент. Важно, есть ли у компании понимание всей цепочки. Может ли их технолог проконсультировать не просто по толщине стекла, а по тому, как оно поведет себя в спайдерной системе наветренного фасада? Готовы ли они предоставить не только сертификат соответствия, но и рекомендации по монтажу для конкретных условий?

ООО Ляонин Юхун Двери и Окна позиционирует себя как предприятие с профессиональными кадрами и научным управлением. Это как раз тот случай, когда важно проверить, как эти слова подтверждаются на практике. Запросил у них как-то техкарту на остекление зимнего сада с подогревом — получил не просто спецификацию, а расчет точки росы для их стеклопакета с армированным внутренним стеклом. Это говорит о глубине подхода.

Но и со своей стороны нельзя слепо доверять. Всегда запрашиваю образцы для собственных испытаний. Не в лаборатории, а в условиях, приближенных к будущей эксплуатации. Закрепил образец в обвязку, похожую на нашу раму, и цикличу нагрузку. Смотрю, не появляются ли микротрещины по краям, не теряет ли прозрачность армирующая сетка со временем. Один раз так выявил проблему с адгезией герметика у одного поставщика — сэкономил клиенту будущие ремонты.

Взгляд в будущее: куда движется технология

Сейчас много говорят об ?умном? стекле, с электрохромным затемнением или подогревом. Интеграция таких опций с закаленным армированным стеклом — это следующий уровень сложности. Нагревательные элементы или токопроводящие слои должны быть совместимы с процессом закалки, который проходит при температурах под 700 градусов. Не каждый материал это выдержит. Видел экспериментальные образцы, где после закалки затемняющий слой просто отслаивался или терял свойства.

Думаю, ближайшее будущее — в гибридных решениях. Например, основное полотно — это классическое закаленное стекло с армированием для пожарной безопасности, а дополнительные функции (подогрев, сенсорное управление) выносятся на дополнительный ламинированный слой или в дистанционную рамку. Это повышает ремонтопригодность. В случае выхода из строя подогрева меняется не все дорогостоящее полотно, а только модуль.

В итоге, работа с закаленным армированным стеклом — это постоянный баланс между нормативами, физикой материалов и практической целесообразностью. Не бывает универсального решения. Для парадного входа — один подход, для технического блока ТЭЦ — совершенно другой. Главный навык — не просто знать свойства материала, а уметь предвидеть, как он поведет себя через год, пять, десять лет в конкретной среде. И этому не научат в брошюре, только опыт, часто горький, и постоянный диалог с материалом. Как раз тот диалог, который и ведет к по-настоящему надежным решениям.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Встроенное жалюзийное стекло

Встроенное жалюзийное стекло -

Серия 124 наружное открывание, внутренняя противомоскитная сетка

Серия 124 наружное открывание, внутренняя противомоскитная сетка -

Юйхун Системные Окна — ТПТ-65

Юйхун Системные Окна — ТПТ-65 -

Стеклопакет

Стеклопакет -

Серия 112 заподлицо рама-створка

Серия 112 заподлицо рама-створка -

Сдвижная москитная сетка карманного типа

Сдвижная москитная сетка карманного типа -

Подъёмная москитная сетка

Подъёмная москитная сетка -

Распашная москитная дверь

Распашная москитная дверь -

Серия 115 наружное открывание, внутренняя противомоскитная сетка

Серия 115 наружное открывание, внутренняя противомоскитная сетка -

Серия 106 заподлицо рама-створка

Серия 106 заподлицо рама-створка -

Двери “KFC”/распашные двери с напольным доводчиком

Двери “KFC”/распашные двери с напольным доводчиком -

Боросиликатное противопожарное стекло

Боросиликатное противопожарное стекло