В последующем добавление автомобильного стекла

Когда говорят про добавление автомобильного стекла после аварии или замены, многие думают, что это просто ?приклеить и забыть?. На деле — это целый процесс, где мелочи вроде времени выдержки клея или влажности в цеху решают, потечёт ли лобовое зимой или будет стоять как влитое. Вот о таких подводных камнях и хочу порассуждать, исходя из того, что видел на практике.

Почему ?последующее? — это не ?потом?

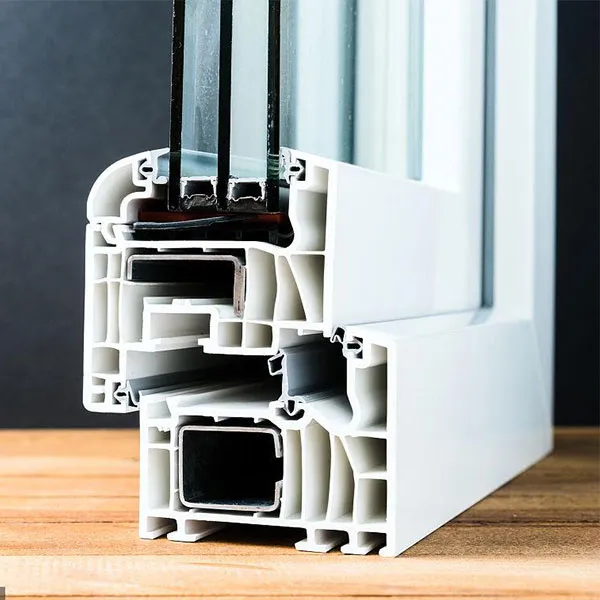

Сама формулировка ?в последующем? в контексте стекла — уже показатель подхода. Это не просто этап после основного ремонта. Это отдельная операция, которая требует своей логистики, своего времени и, что важно, своего контроля. Частая ошибка — ставить стекло ?по ходу? кузовного ремонта, когда вокруг ещё пыль, вибрация от молотков. Стекло, особенно лобовое с камерой или датчиками, этого не любит. Его нужно ставить в чистой зоне, после всех ударных работ, иначе микроскопические смещения кузова потом аукнутся неплотным прилеганием.

У нас на объектах, связанных с остеклением, например, при сотрудничестве с поставщиками комплектующих для конструкций, вроде ООО Ляонин Юхун Двери и Окна (их сайт — rainbowdw.ru), всегда обращаешь внимание на организацию процесса. Эта компания, позиционирующая себя как современное предприятие с международным оборудованием, делает ставку на научный менеджмент. И это чувствуется. В стекольном деле тот же принцип: если нет чёткого плана, когда и что добавлять — герметик, крепёж, уплотнители — получится брак.

Конкретный пример: ставили стекло на одном из кроссоверов. Кузовщики сделали свою работу, сдали машину. А через неделю клиент вернулся с жалобой на свист на скорости. Оказалось, при добавлении автомобильного стекла не учли, что геометрия проёма после ремонта изменилась на полмиллиметра. Старое стекло ?село?, а новое — нет. Пришлось снимать, заказывать другое, уже по новым замерам. Потеря времени, денег, репутации. Вот оно, ?последующее? — всё сделали, но не в той последовательности.

Клей, время и температура: неочевидная связь

Все знают про праймер и полиуретановый клей. Но мало кто реально следит за временем открытой выдержки клея перед установкой стекла. А это критично. Если нанести и сразу прижать — не успеют уйти растворители, адгезия будет слабее. Если передержать — клей начнёт ?скиниться?, образуется плёнка, и контакт с кузовом тоже ухудшится. Идеальное окно — 5-7 минут при +20. Но в гараже зимой +10, и что делать? Ждать меньше? Греть феном? Опытным путём пришли к тому, что лучше прогреть и сам клей в картридже, и зону нанесения, и выдерживать ближе к нижней границе. Рисковать нельзя.

Ещё один момент — добавление стекла с обогревом или антенной. Тут нельзя просто намазать и приклеить. Нужно заранее развести проводку, проверить контакты, изолировать их от клея. Была история, когда мастер, торопясь, придавил стекло, и клей попал на клеммы обогрева. Всё, короткое замыкание, замена жгута. Клиент не в восторге. Теперь у нас правило: сначала электрика, потом остекление. И проверка мультиметром до и после.

И про чистоту. Кажется, протёр спиртом — и порядок. Но спирт бывает разный, с добавками. Остатки на поверхности могут помешать праймеру. Мы перешли на специальные обезжириватели от того же производителя, что и клей. Да, дороже. Но зато нет возвратов по отклеиванию. Кстати, у ООО Ляонин Юхун Двери и Окна в своей нише (окна, двери) тоже, судя по описанию, делают ставку на профессиональные кадры и специализированную отрасль. В стекле та же история — либо ты специализируешься и знаешь эти нюансы, либо работаешь в убыток на гарантии.

Оборудование и ?ручная работа?

Хорошие вакуумные присоски — половина успеха. Плохие сорвут стекло в самый ответственный момент, или оставят следы на поверхности, особенно на тонированных. После одного такого случая с дорогим лобовым с покрытием от солнца, инвестировали в профессиональный инструмент. Разница — как между молотком и киянкой. Стекло встаёт ровно, без перекосов, давление распределяется равномерно.

Но даже с лучшим оборудованием нужны руки. Вот эта самая установка ?по меткам? — часто её делают на глаз. А потом оказывается, что датчик дождя смотрит не туда, или нарушен угол обзора. Мы для сложных моделей теперь используем лазерные уровни и шаблоны, которые иногда делаем сами. Например, для одной модели японского внедорожника пришлось вырезать контур из оргалита, чтобы точно позиционировать стекло с камерой. Помогло.

И да, про автомобильное стекло с камерами и датчиками — это отдельная тема. После установки обязательна калибровка. Не все сервисы это делают, многие надеются, что ?встанет как было?. Не встанет. Система безопасности будет работать некорректно. Приходится объяснять клиентам, что добавление такого стекла — это не только механическая работа, но и программная настройка. И это увеличивает время и стоимость. Но честно.

Логистика и хранение: где теряется качество

Редко кто задумывается, как стекло хранилось и транспортировалось до момента установки. А если оно лежало под углом, или на него что-то поставили, могут возникнуть внутренние напряжения. Установишь такое, а через месяц — трещина ?ни с чего?. Винит клиент дорогу, а причина — в неправильном хранении на складе. Мы теперь работаем только с проверенными поставщиками, которые обеспечивают жёсткую упаковку и горизонтальное хранение. Это как с профилями для окон — если их неправильно складировать, геометрия поплывёт. Компания ООО Ляонин Юхун Двери и Окна в своём секторе, я уверен, сталкивается с похожими challenges. Современное предприятие — это в том числе и контроль всей цепочки, от производства до монтажа.

Была ситуация, когда привезли стекло, вроде целое. Но при мойке перед установкой заметили микроскопические царапины-потертости по краям. Видимо, терлось о упаковку в пути. Пришлось отказываться, ждать новое. Сроки ремонта сорваны. Теперь в приёмке обязательно осматриваем под разными углами, при ярком свете. Мелочь, но она спасает от больших проблем в последующем.

И ещё про сроки. Иногда клиент торопит: ?Поставьте быстрее, мне ехать?. Но если не выдержать технологический перерыв (обычно час-два после установки до момента, когда можно ехать, и сутки до полной нагрузки мойкой, скоростью), всё может съехать. Объясняем, показываем инструкции производителя клея. Лучше потерять клиента сейчас, чем потом разбираться с последствиями и репутационными потерями.

Экономия vs. надёжность: что выбирает рынок

Тут постоянный диссонанс. С одной стороны, рынок требует низких цен. С другой — качественные материалы (клей, уплотнители, праймер) дороги. Начинающие мастера часто экономят на ?химии?. Ставят стекло на дешёвый герметик, который через год рассыхается. Или не используют рекомендованный праймер для определённых типов краски кузова. Результат предсказуем — течь, шум, а в худшем случае — вылет стекла в аварии, потому что оно не держит.

Мы прошли через этап проб и ошибок. Пробовали разные комбинации. Остановились на системе одного проверенного бренда — и клей, и обезжириватель, и праймер от него. Да, это привязывает к поставщику. Зато есть предсказуемый результат. И, что важно, есть техническая поддержка, можно проконсультироваться в сложном случае. Это похоже на подход, который декларирует rainbowdw.ru — профессиональные кадры и научное управление дают именно эту предсказуемость качества в своей области окон и дверей.

В итоге, добавление автомобильного стекла — это не точка в ремонте, а целый комплекс взаимосвязанных операций. От подготовки и выбора материалов до тонкостей монтажа и постобработки. Пропустишь один шаг — получишь проблему, которая проявится не сразу, а именно в последующем. И исправлять её будет в разы дороже, и морально, и финансово. Главный вывод, который я для себя сделал: в этом деле нельзя работать ?на авось?. Только чёткий протокол, только внимание к деталям, которые кажутся незначительными. Тогда стекло будет стоять годами, а клиент — возвращаться. Всё остальное — полумеры, которые бьют по бизнесу в долгосрочной перспективе.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Серия 109 наружное открывание, внутренняя противомоскитная сетк

Серия 109 наружное открывание, внутренняя противомоскитная сетк -

Серия 106 заподлицо рама-створка

Серия 106 заподлицо рама-створка -

Серия 112 заподлицо рама-створка

Серия 112 заподлицо рама-створка -

Юйхун Системные Окна — ТПТ-70

Юйхун Системные Окна — ТПТ-70 -

Серия 115 наружное открывание, внутренняя противомоскитная сетка

Серия 115 наружное открывание, внутренняя противомоскитная сетка -

Дверь-окно интегрированная распашная

Дверь-окно интегрированная распашная -

Сдвижная москитная сетка карманного типа

Сдвижная москитная сетка карманного типа -

Боросиликатное противопожарное стекло

Боросиликатное противопожарное стекло -

Встроенное жалюзийное стекло

Встроенное жалюзийное стекло -

Стеклопакет

Стеклопакет -

Подъемно-раздвижная дверь

Подъемно-раздвижная дверь -

Окно с микропроветриванием

Окно с микропроветриванием